一种新型结构的动模板的制作方法

本发明涉及注塑机零配件,具体涉及一种新型结构的动模板。

背景技术:

1、注塑机是利用成型模具制成各种形状的铸件的主要成型设备。现有技术的各种规格注塑机一般包括锁模油缸、动模板、定模板以及分别安装于动模板上的动模具、安装于定模板上的定模具,在开合模的过程中,锁模油缸的活塞杆与动模板连接,动模板和定模板平行设置,且动模板和定模板的四个边角开设有通孔,动模板和定模板相对的通孔通过拉杆连接,其中定模板通过螺母固定在拉杆的底部,动模板通过锁模油缸可沿拉杆上下滑动靠近或者远离定模板,其中锁模油缸设置有抱闸用于将动模板锁定。

2、动模板是注塑机的重要刚性零件,具有固定模具、运动导向和定位作用,因此动模板结构及其刚度直接影响到注塑机的质量和寿命。传统的动模板厚度较薄、尺寸较小,导致拉杆之间的间距小,适用面小,使得动模板刚性较弱,在注塑机合模过程中动模板由于受模具的合模力作用会产生比较大的弹性变形,模板的弹性变形大小对注塑制品来说至关重要,变形量过大会影响到注塑产品的尺寸精度,并在铸件分型面上产生飞边,严重影响制品品质,导致不合格品产生;另外,在模板变形的同时模板本身各危险区域会产生较大应力,变形量越大则应力也会越大,当应力超过模板材料许用应力时,会导致动模板开裂失效,这对注塑机来说后果十分严重,在实际生产过程中经常发生的裂模板问题和产品出飞边就是应力过度集中使得动模板变形量过大导致的。

技术实现思路

1、本发明的目的在于提供一种新型结构的动模板,用于解决现有技术中动模板应力过度集中,变形量过大,使得在加工过程中发生动模板开裂和产品出飞边等情况造成经济损失的问题。

2、本发明的目的可以通过以下技术方案实现:

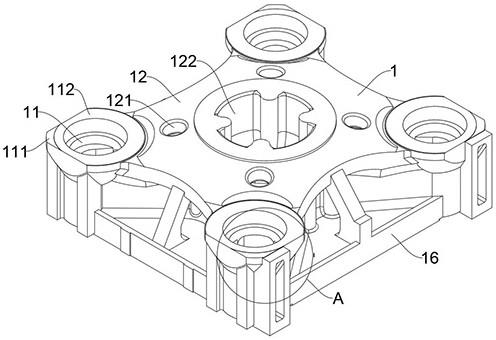

3、一种新型结构的动模板,包括安装板、加强筋、锁模套筒、注料筒和盖板,所述安装板四角开设有通孔,所述锁模套筒嵌设于所述通孔,所述注料筒安装于所述安装板中心;所述加强筋呈x型镂空结构,布设于所述安装板上;所述锁模套筒与所述注料筒通过所述加强筋连接;所述盖板压合于所述加强筋,且其四角分别连接于所述锁模套筒侧壁;所述安装板、盖板和所述加强筋之间形成空心腔。

4、作为本发明进一步的方案,所述加强筋包括环形筋、连接筋和弧形筋,所述弧形筋的两端分别于所述连接筋的一端一体成型连接,所述连接筋的另一端一体成型连接于所述环形筋;所述环形筋套设于所述注料筒侧壁,所述弧形筋套设于所述锁模套筒侧壁。

5、作为本发明进一步的方案,所述锁模套筒顶壁铣有台阶面,所述台阶面的中心线与所述安装板的对角线重合。

6、作为本发明进一步的方案,所述注料筒周向内壁开设有若干凸槽,所述环形筋周向内壁开设有若干凹槽,所述环形筋与所述注料筒榫接。

7、作为本发明进一步的方案,所述注料筒的开口尺寸沿注料方向逐渐减小。

8、作为本发明进一步的方案,还包括减速组件;所述锁模套筒包括套筒壁;所述减速组件安装于所述套筒壁,所述减速组件包括驱动组件和滚珠,所述滚珠与所述驱动组件传动连接,所述驱动组件驱动所述滚珠沿拉杆侧壁滚动。

9、作为本发明进一步的方案,所述驱动组件包括伺服电机、齿条和第一齿轮,所述第一齿轮与所述齿条啮合,所述伺服电机输出端与所述第一齿轮驱动连接,所述齿条滑动设置于所述套筒壁内,所述滚珠转动连接于所述齿条一端。

10、作为本发明进一步的方案,所述减速组件还包括激光距离传感器,所述激光距离传感器安装于所述安装板底部,并与所述驱动组件通信连接,用于测量所述动模板与定模板之间的距离。

11、作为本发明进一步的方案,所述盖板开设有若干转换堵孔,所述空心腔通过所述转换堵孔与外部连通。

12、作为本发明进一步的方案,所述空心腔可填充沙层,所述沙层通过所述转换堵孔注入所述空心腔内。

13、本发明的有益效果:

14、本发明所公开的一种新型结构的动模板通过在安装板四角开设有通孔,锁模套筒嵌设于通孔,注料筒安装于安装板中心;加强筋呈x型镂空结构,布设于安装板上;锁模套筒与注料筒通过加强筋连接;盖板压合于加强筋,且其四角分别连接于锁模套筒侧壁;安装板、盖板和加强筋之间形成空心腔;将加强筋设置于动模板内,不仅会增加动模板的厚度还会增加动模板的刚性强度,将加强筋设置成x型镂空状,减轻动模板质量,使得动模板的移动精度更容易控制,避免了应力集中造成的动模板产生形变,提高铸件加工精度。

技术特征:

1.一种新型结构的动模板,其特征在于,包括安装板、加强筋、锁模套筒、注料筒和盖板,所述安装板四角开设有通孔,所述锁模套筒嵌设于所述通孔,所述注料筒安装于所述安装板中心;所述加强筋呈x型镂空结构,布设于所述安装板上;所述锁模套筒与所述注料筒通过所述加强筋连接;所述盖板压合于所述加强筋,且其四角分别连接于所述锁模套筒侧壁;所述安装板、盖板和所述加强筋之间形成空心腔;

2.根据权利要求1所述的一种新型结构的动模板,其特征在于,所述加强筋包括环形筋、连接筋和弧形筋,所述弧形筋的两端分别于所述连接筋的一端一体成型连接,所述连接筋的另一端一体成型连接于所述环形筋;所述环形筋套设于所述注料筒侧壁,所述弧形筋套设于所述锁模套筒侧壁。

3.根据权利要求1所述的一种新型结构的动模板,其特征在于,所述锁模套筒顶壁铣有台阶面,所述台阶面的中心线与所述安装板的对角线重合。

4.根据权利要求2所述的一种新型结构的动模板,其特征在于,所述注料筒周向内壁开设有若干凸槽,所述环形筋周向内壁开设有若干凹槽,所述环形筋与所述注料筒榫接。

5.根据权利要求1所述的一种新型结构的动模板,其特征在于,所述注料筒的开口尺寸沿注料方向逐渐减小。

6.根据权利要求1所述的一种新型结构的动模板,其特征在于,所述减速组件还包括激光距离传感器,所述激光距离传感器安装于所述安装板底部,并与所述驱动组件通信连接,用于测量所述动模板与定模板之间的距离。

7.根据权利要求1所述的一种新型结构的动模板,其特征在于,所述盖板开设有若干转换堵孔,所述空心腔通过所述转换堵孔与外部连通。

8.根据权利要求7所述的一种新型结构的动模板,其特征在于,所述空心腔可填充沙层,所述沙层通过所述转换堵孔注入所述空心腔内。

技术总结

本发明公开了一种新型结构的动模板,属于注塑机零配件技术领域。包括安装板、加强筋、锁模套筒、注料筒和盖板,所述安装板四角开设有通孔,所述锁模套筒嵌设于所述通孔,所述注料筒安装于所述安装板中心;所述加强筋呈X型镂空结构,布设于所述安装板上;所述锁模套筒与所述注料筒通过所述加强筋连接;所述盖板压合于所述加强筋,且其四角分别连接于所述锁模套筒侧壁;所述安装板、盖板和所述加强筋之间形成空心腔。将加强筋设置于动模板内,不仅会增加动模板的厚度还会增加动模板的刚性强度,将加强筋设置成X型镂空状,减轻动模板质量,使得动模板的移动精度更容易控制,避免了应力集中造成的动模板产生形变,提高铸件加工精度。

技术研发人员:刘平定,梁家乐,朱康建,林俊彬,伍捷安,孙晓波,朱燕志,李浩娜,袁中华,杜呈表,刘媛

受保护的技术使用者:博创智能装备股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!