大板数控包覆机的制作方法

本发明涉及包覆机,尤其涉及大板数控包覆机。

背景技术:

1、当型材按输送方向运动时,已涂胶的装饰材料经过压辊、成型轮的逐点碾压,实现二者的复合工作。

2、目前的热胶包覆机存在一定的弊端,其采用人工和半自动化操作生产,由于传动方式的结构对于板材规格的适用范围不大,精度低,效率慢,不良率高,成本高,对于操作人员的技能要求较高;针对于此,我们设计了大板数控包覆机来解决以上问题。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的大板数控包覆机。

2、为了实现上述目的,本发明采用了如下技术方案:

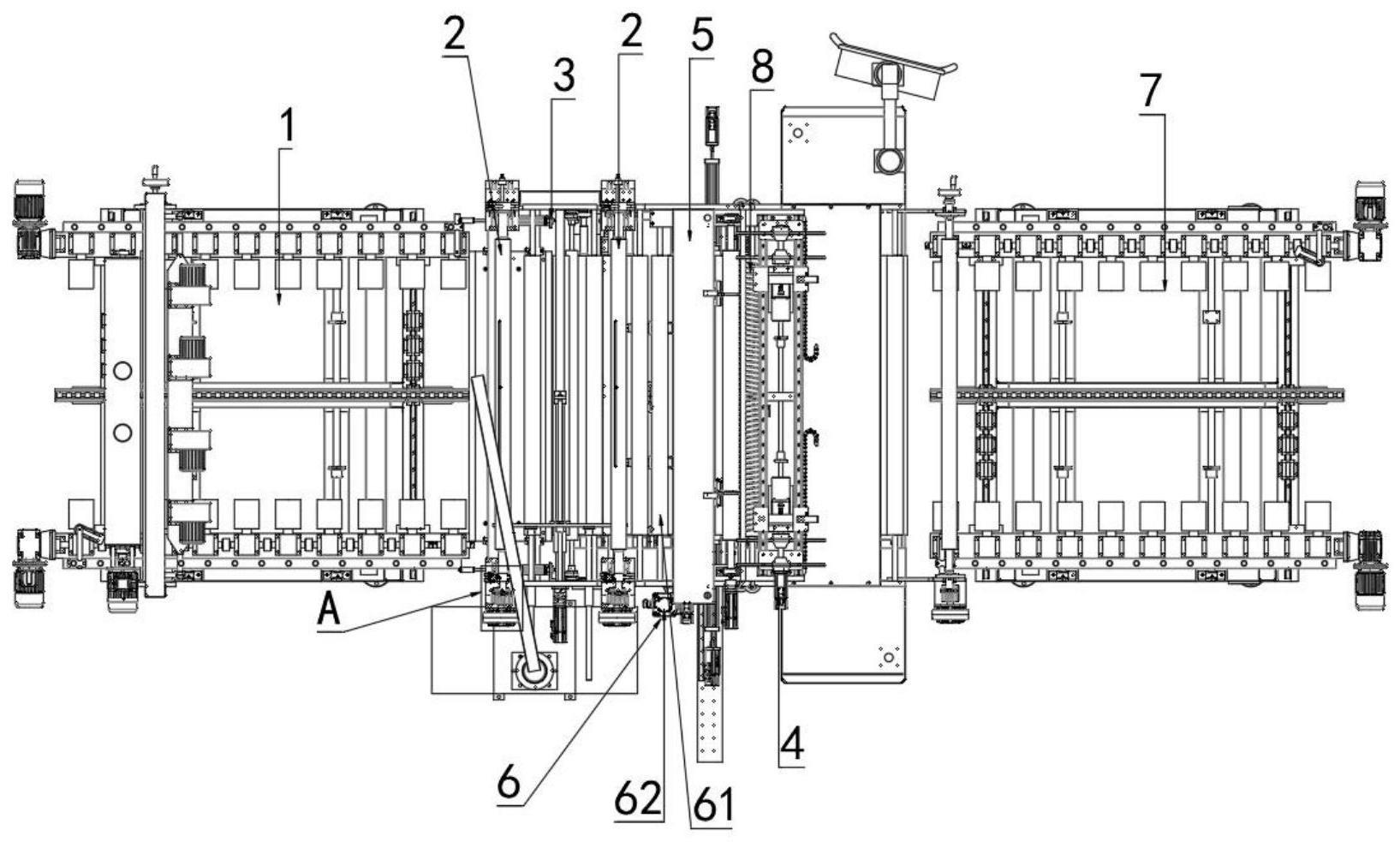

3、大板数控包覆机,包括机架,所述机架上安装有进料输送机构、双放卷机构、纠偏机构、涂胶刮刀机构、裁断机构、主压辊升降机构、自动调幅机构、展平机构,所述进料输送机构和自动调幅机构位于机架的两端,且所述进料输送机构和自动调幅机构相同,所述双放卷机构紧邻进料输送机构设置,所述纠偏机构位于两个双放卷机构之间,所述主压辊升降机构靠近双放卷机构设置,所述裁断机构紧邻主压辊升降机构设置,所述展平机构紧邻裁断机构设置,所述涂胶刮刀机构紧邻展平机构设置,所述进料输送机构、自动调幅机构包括与机架连接的支架,所述支架上转动安装有两个调幅丝杠,两个所述调幅丝杠的外部均套设有配合连接的两个传动块,两个所述调幅丝杠均通过第一伺服电机驱动,横向同侧的两个所述传动块的上端共同固定连接有安装架,两个所述安装架的端部均安装有第二伺服电机,所述安装架上安装有多个传动轮,多个所述传动轮的轴端均安装有蜗轮,所述第二伺服电机的输出端安装有蜗杆,所述蜗杆与多个蜗轮相啮合,所述支架上安装有位于两个安装架之间的流利条机构。

4、优选地,所述调幅丝杠由第一螺杆和第二螺杆组成,所述第一螺杆和第二螺杆的螺纹方向相反,两个所述传动块套在第一螺杆和第二螺杆上并螺纹连接。

5、优选地,所述流利条机构包括安装在支架上的两个驱动气缸,两个所述驱动气缸的输出端共同安装有架体,所述架体上安装有多个导向轮。

6、优选地,所述双放卷机构包括安装在机架上的两个支撑座,所述支撑座上转动连接有u型块,两个所述支撑座上均转动连接有丝杆,两个所述丝杆上均安装有螺帽,两个所述支撑座之间设有气涨轴,所述气涨轴的轴端均安装有轴承,所述轴承与支撑座相抵,所述u型块扣在轴承的外环上,且所述丝杆贯穿u型块设置,所述螺帽与u型块的上端相抵,所述机架上安装有第三伺服电机,所述气涨轴的轴端安装有第一齿轮,所述第三伺服电机的输出端安装有第二齿轮,所述第一齿轮与第二齿轮相啮合。

7、优选地,所述主压辊升降机构包括转动安装在机架上的两个升降丝杆,两个所述升降丝杆之间设有主压辊,所述主压辊的两端转动连接有轴杆,所述升降丝杆贯穿轴杆并与其螺纹连接,所述机架上安装有两个抱闸伺服电机,两个所述抱闸伺服电机的输出端分别与两个升降丝杆相连接。

8、优选地,所述展平机构包括安装在机架上的两个定位块,两个所述定位块上均贯穿设有与其螺纹连接的调节螺杆,两个所述调节螺杆上均转动连接有连接杆,两个所述连接杆之间转动连接有展平辊,两个所述调节螺杆远离连接杆的一端均安装有手轮。

9、优选地,所述展平辊采用左右螺旋线方式设置。

10、优选地,所述裁断机构包括安装在机架上的两个安装块,两个所述安装块之间固定连接有两个导向杆,两个所述导向杆的外部套设有与其滑动连接的滑块,所述滑块底部安装有刀头,所述滑块采用q磁性无活塞杆气缸双导杆型气缸驱动。

11、本发明的有益效果为:

12、1、第一伺服电机驱动调幅丝杆工作,可以实现两个安装架相对或相背移动,从而可以控制传动轮之间的距离,可以对材料进行对中处理,第二伺服电机工作,通过蜗轮和蜗杆的配合,可以实现传动轮转动,可以对材料进行输送;其中,传动轮采用硅胶方式,传动平稳,对板材无压痕等瑕疵。

13、2、通过双放卷机构采用双气涨轴放卷,气涨轴穿入裁切好的pvc膜的纸筒,然后充气使pvc膜固定在气涨轴从而固定在设备上;通过纠偏机构对pvc膜进行纠偏处理,纠偏机构用调整伺服电机驱动配套的螺杆螺母,螺母上安装有调节架,通过移动的调节架调整膜的左右距离,实现pvc膜或者木皮的左右移动,设计合理,精度、灵敏度高。

14、3、抱闸伺服电机工作带动升降丝杆转动,从而可以控制主压辊的升降,以适用不同厚度的材料。

15、4、通过展平机构展平,展平辊采用左右螺旋线方式,有效的把进入刮刀前的膜展平,刮胶均匀。

16、本发明通过进料输送机构、自动调幅机构传动方式的结构对于板材规格的适用范围大,精度高且效率慢,降低不良率和成本,对于操作人员的技能要求低,通过纠偏机构可以保证材料对齐,保证加工的精度以及合格率。

技术特征:

1.大板数控包覆机,包括机架,其特征在于,所述机架上安装有进料输送机构(1)、双放卷机构(2)、纠偏机构(3)、涂胶刮刀机构(4)、裁断机构(5)、主压辊升降机构(6)、自动调幅机构(7)、展平机构(8),所述进料输送机构(1)和自动调幅机构(7)位于机架的两端,且所述进料输送机构(1)和自动调幅机构(7)相同,所述双放卷机构(2)紧邻进料输送机构(1)设置,所述纠偏机构(3)位于两个双放卷机构(2)之间,所述主压辊升降机构(6)靠近双放卷机构(2)设置,所述裁断机构(5)紧邻主压辊升降机构(6)设置,所述展平机构(8)紧邻裁断机构(5)设置,所述涂胶刮刀机构(4)紧邻展平机构(8)设置,所述进料输送机构(1)、自动调幅机构(7)包括与机架连接的支架(11),所述支架(11)上转动安装有两个调幅丝杠(17),两个所述调幅丝杠(17)的外部均套设有配合连接的两个传动块(16),两个所述调幅丝杠(17)均通过第一伺服电机驱动,横向同侧的两个所述传动块(16)的上端共同固定连接有安装架(15),两个所述安装架(15)的端部均安装有第二伺服电机(12),所述安装架(15)上安装有多个传动轮(19),多个所述传动轮(19)的轴端均安装有蜗轮(14),所述第二伺服电机(12)的输出端安装有蜗杆(13),所述蜗杆(13)与多个蜗轮(14)相啮合,所述支架(11)上安装有位于两个安装架(15)之间的流利条机构。

2.根据权利要求1所述的大板数控包覆机,其特征在于,所述调幅丝杠(17)由第一螺杆和第二螺杆组成,所述第一螺杆和第二螺杆的螺纹方向相反,两个所述传动块(6)套在第一螺杆和第二螺杆上并螺纹连接。

3.根据权利要求1所述的大板数控包覆机,其特征在于,所述流利条机构包括安装在支架(11)上的两个驱动气缸(111),两个所述驱动气缸(111)的输出端共同安装有架体(110),所述架体(110)上安装有多个导向轮(18)。

4.根据权利要求1所述的大板数控包覆机,其特征在于,所述双放卷机构(2)包括安装在机架上的两个支撑座,所述支撑座上转动连接有u型块(24),两个所述支撑座上均转动连接有丝杆(26),两个所述丝杆(26)上均安装有螺帽(25),两个所述支撑座之间设有气涨轴(27),所述气涨轴(27)的轴端均安装有轴承,所述轴承与支撑座相抵,所述u型块(24)扣在轴承的外环上,且所述丝杆(26)贯穿u型块(24)设置,所述螺帽(25)与u型块(24)的上端相抵,所述机架上安装有第三伺服电机(21),所述气涨轴(27)的轴端安装有第一齿轮(22),所述第三伺服电机(21)的输出端安装有第二齿轮(23),所述第一齿轮(22)与第二齿轮(23)相啮合。

5.根据权利要求1所述的大板数控包覆机,其特征在于,所述主压辊升降机构(6)包括转动安装在机架上的两个升降丝杆,两个所述升降丝杆之间设有主压辊(61),所述主压辊(61)的两端转动连接有轴杆,所述升降丝杆贯穿轴杆并与其螺纹连接,所述机架上安装有两个抱闸伺服电机(62),两个所述抱闸伺服电机(62)的输出端分别与两个升降丝杆相连接。

6.根据权利要求1所述的大板数控包覆机,其特征在于,所述展平机构(8)包括安装在机架上的两个定位块(83),两个所述定位块(83)上均贯穿设有与其螺纹连接的调节螺杆(84),两个所述调节螺杆(84)上均转动连接有连接杆(82),两个所述连接杆(82)之间转动连接有展平辊(81),两个所述调节螺杆(84)远离连接杆(82)的一端均安装有手轮(85)。

7.根据权利要求61所述的大板数控包覆机,其特征在于,所述展平辊(81)采用左右螺旋线方式设置。

8.根据权利要求1所述的大板数控包覆机,其特征在于,所述裁断机构(5)包括安装在机架上的两个安装块(51),两个所述安装块(51)之间固定连接有两个导向杆(55),两个所述导向杆(55)的外部套设有与其滑动连接的滑块(52),所述滑块(52)底部安装有刀头(53),所述滑块(52)采用q磁性无活塞杆气缸双导杆型气缸(54)驱动。

技术总结

本发明公开了大板数控包覆机,包括机架,所述机架上安装有进料输送机构、双放卷机构、纠偏机构、涂胶刮刀机构、裁断机构、主压辊升降机构、自动调幅机构、展平机构,所述进料输送机构和自动调幅机构位于机架的两端,且所述进料输送机构和自动调幅机构相同,所述双放卷机构紧邻进料输送机构设置,所述纠偏机构位于两个双放卷机构之间,所述主压辊升降机构靠近双放卷机构设置,所述裁断机构紧邻主压辊升降机构设置。本发明通过进料输送机构、自动调幅机构传动方式的结构对于板材规格的适用范围大,精度高且效率慢,降低不良率和成本,对于操作人员的技能要求低,通过纠偏机构可以保证材料对齐,保证加工的精度以及合格率。

技术研发人员:戴义波,秦增春,王厚赠

受保护的技术使用者:青岛柯乐弗机械有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!