一种用于轻质材料的气压脱模模具的制作方法

本发明涉及模具脱模,具体涉及一种用于轻质材料的气压脱模模具。

背景技术:

1、模具是用来制作成型物品的工具,由各种零件构成,通过所成型材料物理状态的改变来实现物体外形的加工。在脱模过程中,现有技术基本都是采用气缸或液压推杆助力,实现产品脱模。但都仅适用于硬质材料的脱模。不适用于轻质易损工件的脱模,特别是如火锅油料成型后的脱模。

2、对于轻质材料的脱模,如专利cn202011542086.2,公开了一种塑料扎带模具的顶出结构,其技术思路是在机械顶柱推动基础上,采用细孔补充气压的方式实现轻质扎带的辅助吹脱功能。但其存在的问题是,细孔孔径不能过大,否则会影响扎带模具成型,孔径也不能过小,容易造成引起细孔堵塞。

3、现有技术的缺点是:针对油料成型后脱模工艺,任何机械脱模都会对油料形状造成损伤,影响脱模效果,采用气压吹送方式,不能保证出气孔的大小和数量的稳定性。所以,传统的油料脱模都是采用塑胶模具,手动挤压的传统工艺,无法实现规模化,自动化脱模。而且,塑胶模具过厚过硬,不易脱模,塑胶模具过薄,容易老化,使用次数有限,且塑胶模具制作的油料容易粘贴在模具上,不易清洗的同时,成型的油料外观不平整,不美观,同时,塑胶模具在高温下易产生有害物质,影响食品安全。

技术实现思路

1、有鉴于此,本发明提供了一种用于轻质材料的气压脱模模具,能够实现规模化自动脱模,在脱模时保证油料的完整性和平整性,同时,采用不锈钢体结构,提高了模具的易清洗性,保障了油料的脱模效果和食用安全性,降低了油料的制作成本。

2、为实现上述目的,本发明技术方案如下:

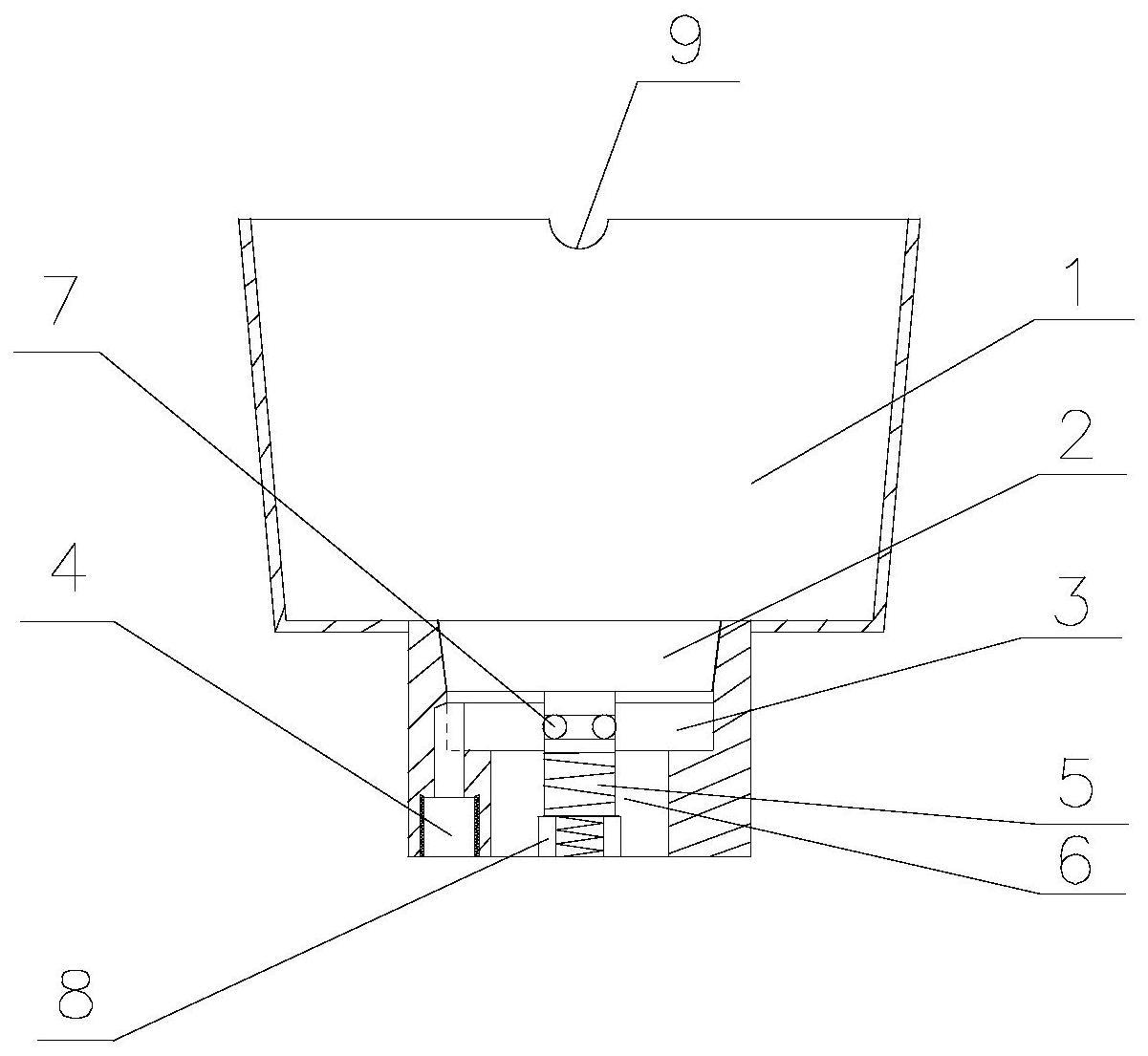

3、一种用于轻质材料的气压脱模模具,包括盒装的模具型腔,其关键在于,所述模具型腔下底经进气口连接有高压气室,所述高压气室设置有与高压气源连接的单向进气接头,所述进气口经封闭气门封闭。

4、完全采用气压推动油料脱模,实现所有脱模受力面的均匀受力,完全避免了机械推力造成的油料破损,同时,进气口闭合结构的设计,保护了进气口的完全通畅,且进气口不被堵塞。

5、更进一步,所述模具型腔的下底中部开有上大下小的圆台形进气口,该进气口经所述封闭气门封闭,圆台形的封闭气门与进气口形状相契合,封闭气门的下端面固定有下拉杆,该下拉杆穿过所述高压气室的下底;

6、伸出所述高压气室的下拉杆下部为螺纹杆,该螺纹杆上套装有下拉弹簧和螺母,所述下拉弹簧抵接在高压气室与螺母之间。

7、圆台形进气口保证了进气口的畅通,同时,上大下小的契合结构,可以提高进气口的密封效果,防止液态油料渗入高压气室,下拉弹簧通过下拉杆和螺母进一步提高了进气口的密封效果。

8、螺母外置,可以通过手动调节弹簧推力,一、可以加强进气口的密封效果,二、通过调节,能够满足气压的使用需求。

9、所述高压气室与下拉杆之间安装有密封环。

10、高压气室里面长期保持高压,也是起到了防止液态油料渗入高压气室的有益效果。

11、更进一步,所述模具型腔的侧壁上沿均匀分布放气缺口。

12、脱模时,放气缺口的放气效果,可以避免模具型腔内部形成反向气压,保证脱模的稳定性。

13、更进一步,所述模具型腔侧壁与下底之间的夹角为91~95°。

14、实现接近90度的垂直脱模效果,保证了油料块底部的轮廓线美观,整个油料块无任何损伤。

15、更进一步,所述封闭气门与下拉杆一体成型。

16、一体成型,保证了封闭气门长期稳定的开闭效果。

17、所述模具型腔为不锈钢型腔,所述高压气室焊接在模具型腔底部。

18、不锈钢型腔脱模,一、消除了油料与塑料的高温接触,二、取消了脱模剂,保证了食品安全。模具型腔与高压气室紧密结合,使整个模具结构紧凑、组合简单,维护方便,使用寿命长。

19、更进一步,所述一种用于轻质材料的气压脱模模具的另一结构为,包括模具型腔,所述模具型腔的下底中部开有上小下大圆台形的进气口,该进气口经封闭气门封闭,圆台形的所述封闭气门与进气口形状相契合,所述进气口圆台斜面中部开有一圈弧形凹槽,所述弧形凹槽连接高压气源,所述封闭气门的下端面固定有上推杆,该上推杆套设有上推弹簧,所述上推弹簧上端抵接所述封闭气门,上推弹簧下端抵接有弹簧挡板,该弹簧挡板与高压气室外壁固定连接。

20、圆台形进气口保证了进气口的畅通,上小下大的契合结构,避免了封闭气门顶出进气口产生的压痕,一圈的弧形凹槽保障了气压均匀下压封闭气门,同时上推弹簧通过上推杆提高了进气口的密闭效果,防止液态油料渗入高压气室。

21、更进一步,所述进气口的下部开有圆柱形通孔,所述封闭气门下部为圆柱体,所述圆柱体与圆柱形通孔相契合,二者之间设置有一圈密封环。

22、密封环提高了高压气室内的密封效果,防止液体油料渗入高压气室的同时,保障气压流动的单向性,气压不会从圆形孔内壁泄露,提高气压的使用效果,封闭气门下部为圆柱体,并与圆形孔形状相契合,进一步的提高了高压气室内的密封效果,圆柱形通孔深度保障了圆柱形通孔有足够的让位空间,满足了高压气流的维持。

23、更进一步,所述圆柱形通孔直径等于进气口大口端的直径。

24、紧密贴合,保障了高压气室内长期保持高压,也是起到了防止液态油料渗入高压气室的有益效果。

25、本发明的有益效果是:通过高压气体充入成型后油料与模具型腔连接部位,使得成型油料脱离模具型腔,保障了油料的完整性和平整性,同时,采用不锈钢体结构,取代了塑料模具,消除其产生的毒副作用,提高了模具的易清洗性,保障了油料的脱模效果和食用安全性,降低了油料的制作成本,具有低成本、高效率和食品安全保障的优点。

技术特征:

1.一种用于轻质材料的气压脱模模具,包括盒装的模具型腔(1),其特征在于,所述模具型腔(1)下底经进气口连接有高压气室(3),所述进气口经封闭气门(2)封闭,所述高压气室(3)设置有与高压气源连接的单向进气接头(4)。

2.根据权利要求1所述的一种用于轻质材料的气压脱模模具,其特征在于,所述模具型腔(1)的下底中部开有上大下小的圆台形进气口,该进气口经所述封闭气门(2)封闭,圆台形的封闭气门(2)与进气口形状相契合,封闭气门(2)的下端面固定有下拉杆(5),该下拉杆(5)穿过所述高压气室(3)的下底;

3.根据权利要求2所述的一种用于轻质材料的气压脱模模具,其特征在于,所述高压气室(3)与下拉杆(5)之间安装有密封环(7)。

4.根据权利要求1所述的一种用于轻质材料的气压脱模模具,其特征在于,所述模具型腔(1)的侧壁上沿均匀分布放气缺口(9)。

5.根据权利要求1所述的一种用于轻质材料的气压脱模模具,其特征在于,所述模具型腔(1)侧壁与下底之间的夹角为91~95°。

6.根据权利要求2所述的一种用于轻质材料的气压脱模模具,其特征在于,所述封闭气门(2)与下拉杆(5)一体成型。

7.根据权利要求1所述的一种用于轻质材料的气压脱模模具,其特征在于,所述模具型腔(1)为不锈钢型腔,所述高压气室(3)焊接在模具型腔(1)底部。

8.根据权利要求1所述的一种用于轻质材料的气压脱模模具,其特征在于,所述模具型腔(1)的下底中部开有上小下大圆台形的进气口,该进气口经封闭气门(2)封闭,圆台形的所述封闭气门(2)与进气口形状相契合,所述进气口圆台斜面中部开有一圈弧形凹槽(10),所述弧形凹槽(10)连接高压气源,所述封闭气门(2)的下端面固定有上推杆(11),该上推杆(11)套设有上推弹簧(13),所述上推弹簧(13)上端抵接所述封闭气门(2),上推弹簧(13)下端抵接有弹簧挡板(12),该弹簧挡板(12)与高压气室(3)外壁固定连接。

9.根据权利要求8所述的一种用于轻质材料的气压脱模模具,其特征在于,所述进气口的下部开有圆柱形通孔,所述封闭气门(2)下部为圆柱体,所述圆柱体与圆柱形通孔相契合,二者之间设置有一圈密封环(14)。

10.根据权利要求9所述的一种用于轻质材料的气压脱模模具,其特征在于,所述圆柱形通孔直径等于进气口大口端的直径。

技术总结

一种用于轻质材料的气压脱模模具,包括盒装的模具型腔,其特征在于,所述模具型腔下底经进气口连接有高压气室,所述进气口经封闭气门封闭,所述高压气室设置有与高压气源连接的单向进气接头。本发明的有益效果是:通过高压气体充入成型后油料与模具型腔连接部位,使得成型油料脱离模具型腔,保障了油料的完整性和平整性,同时,采用不锈钢体结构,提高了模具的易清洗性,保障了油料的脱模效果和食用安全性,降低了油料的制作成本,具有低成本、高效率和安全保障的优点。

技术研发人员:廖元国,秦端

受保护的技术使用者:重庆周君记火锅食品有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!