一种预制体的固化方法与流程

本发明涉及预制体加工方法,尤其涉及一种预制体的固化方法。

背景技术:

1、超高音速飞行器是大国重器,是国际大国航天器研发的前沿中的前沿;一般指飞行速度超过5倍音速的飞机、导弹、炮弹等有翼或无翼飞行器,而在这种飞行器研发过程中,保证仪器正常工作的隔热层是重中之重。但飞行器在大气层中飞行时会产生超过3000℃的高温,保温隔热材料、低密度高气孔率的耐火材料产品对于密度和均温导热有更高的要求,制备此类产品需要通过纤维分散、浸渍、固化、脱胶、碳化、石墨化、抗氧化涂层等制备工艺步骤,其中固化阶段存在以下技术问题:(1)产品在树脂浸渍加热过程中出现淌流的问题,导致产品密度分布较宽,离散性大,影响目标的打击精度;(2)树脂固化出现团聚,形成局部硬块,导致导热系数不均匀,影响产品隔热保温性能,影响热烧蚀性能,缩减飞行器的飞行时间;(3)产品在传统工艺固化过程中容易出现开裂、变形等热应力问题。

技术实现思路

1、发明目的:本发明的目的是提供一种预制体的固化方法,以实现预制体的固化质量和固化效率。

2、技术方案:本发明所述的一种预制体的固化方法,所述固化方法包括以下步骤:

3、步骤s1:将预制体裁切成所需形状的试样块;

4、步骤s2:将试样块装入浸渍装置中,并将浸渍装置抽真空至1000~3000 pa;将液态热固性树脂吸入浸渍装置,之后再次抽真空,真空度至1000~3000pa,浸渍时间为20~180min;向浸渍装置中充入空气或n2加压至1~5 mpa,并保压2~5 h,之后将浸渍装置内多余树脂回收,并静置试样块1~2 h,获得浸渍样品;

5、步骤s3:将浸渍样品装入甩干装置中,在转速200~1000 r/min条件下甩干30~120min,将浸渍样品中富余的树脂甩干脱除;

6、步骤s4:将脱胶后的浸渍样品置于固化装置中,固化装置以1.0 ~1.5 ℃/min的升温速度升温至80~100 ℃,再以0.3~0.5℃/min的升温速度至180~220 ℃,至设定温度后恒温烘干50~200 min;待浸渍样品固化完全后,自然冷却至室温下卸料;

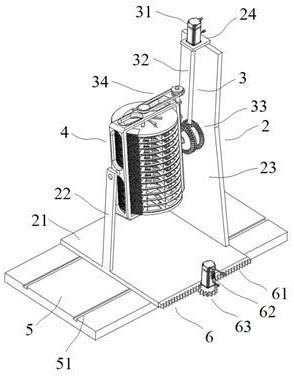

7、其中,所述固化装置包括:

8、箱体,所述箱体配合设置有箱门;

9、支撑架,所述支撑架设置在所述箱体内;

10、固化筒组件,所述固化筒组件包括支撑框架以及转动连接在支撑框架内的固化筒体;所述支撑框架转动连接在所述支撑架上;所述固化筒体周向设置有多个供预制件安装的固定位孔;

11、驱动机构,所述驱动机构包括与支撑架配合的翻转传动机构和与支撑框架配合的自转传动机构,所述翻转传动机构驱动支撑框架在支撑架上做翻转动作,且翻转传动机构带动自转传动机构并驱动固化筒体沿着支撑框架做自转动作。

12、优选地,所述支撑架包括支撑板以及对应设置在支撑板两侧的支撑侧杆和支撑侧板;

13、所述支撑框架两侧中央设置有支撑轴,所述支撑框架通过支撑轴转动连接在支撑侧杆和支撑侧板之间。

14、优选地,所述支撑侧板顶端设置有安装板;

15、所述驱动机构包括设置在安装板上的第一驱动电机,所述第一驱动电机的传动端连接有驱动连杆。

16、优选地,所述翻转传动机构包括设置在驱动连杆下端的第一小锥齿轮以及支撑轴固定套装的至少一个第一大锥齿轮,所述第一小锥齿轮与第一大锥齿轮啮合传动连接。

17、优选地,所述自转传动机构包括固定套装在支撑轴上的第二大锥齿轮以及转动连接在支撑框架外侧的传动连杆,所述传动连杆一端设置有与第二大锥齿轮啮合传动的第二小锥齿轮;所述传动连杆另一端通过动力传递机构与固化筒体的轴端传动连接。

18、优选地,所述固化筒体包括上下对应设置的两组端板,两组所述端板之间设置有多个固定环圈,相邻固定环圈之间沿着其圆周向形成多个固定位孔;所述固化筒体周向设置有固定网板。

19、优选地,所述支撑板滑动连接在支撑基板上,所述支撑板配合设置有移动机构;

20、所述移动机构包括设置在支撑板一侧的传动齿条以及第二驱动电机,所述第二驱动电机驱动轴端设置有与传动齿条啮合的驱动齿轮。

21、优选地,预制体的形状为长方形、扇形、瓦片型或圆形;所述固化筒体的周向形状为圆形、方形或椭圆形,所述固化筒体的形状与试样块的形状适配。

22、优选地,步骤s4中固化装置中固化筒体的翻转旋转速度、自转速度均为5~60 r/min,所述固化筒体在箱体内沿着直线往复运动的线速度为20~120 cm/min。

23、与现有技术相比,本发明具有如下有益效果:

24、1、本发明的预制体的固化方法采用的固化装置,该固化装置将多个待固化的预制体分别固定安装在固化筒体的各个固定位孔中,并相应的将固定网板固定扣合在固化筒体圆周外壁上,防止预制体在烘干固化过程中脱落,满足多个预制体一次性固化烘干;

25、2、该固化装置中,与固化筒体配合设置的驱动机构的第一驱动电机带动驱动连杆转动,驱动连杆转动带动第一小锥齿轮转动,进而通过第一大锥齿轮驱动固化筒组件整体沿着支撑轴轴向翻转;支撑框架在沿着其两端支撑轴旋转时,主动轴旋转可带动第二大锥齿轮旋转,第二大锥齿轮可带动第二小锥齿轮旋转,进而带动传动连杆旋转,传动连杆旋转可带动动力传递机构旋转,从而驱动固化筒体沿着其上下端的支撑销旋转;驱动机构可实现固化筒体整体在空间内翻转以及沿着其轴向自转;支撑架底端配合设置有支撑基板和移动机构,移动机构可驱动支撑板沿着支撑基板往复滑动;该固化装置可实现固化筒体在箱体空间内多维旋转移动,实现预制体在箱体内均匀受热,提高预制体的固化质量和固化效率;

26、3、该固化方法中的浸渍方法可将固化树脂均匀、高效浸入预制体的自由空间中,使得预制体充分浸渍固化树脂;

27、4、在箱体内固化过程中,预制体可实现在空间的三维动作,不仅使得预制体受热均匀,预制体的浸渍树脂分布均匀,密度离散小,而且使得制得的预制体成品导热系数小且稳定,且通过热量传输的各条碳路径差异缩小;同时预制体产品的气孔率高、导热系数小,保证预制体的强度和隔热性能,保护热防护领域精密零件的稳定性;

28、5、在预制体的固化过程中,因固化筒体的多向旋转,使得树脂分布均匀性好,应力不易集中,使得成品的缺陷少;同时,通过对固化筒体的转速调节,可将多余的树脂甩出,减少热释放。

技术特征:

1.一种预制体的固化方法,其特征在于,所述固化方法包括以下步骤:

2.根据权利要求1所述的预制体的固化方法,其特征在于,所述支撑架(2)包括支撑板(21)以及对应设置在支撑板两侧的支撑侧杆(22)和支撑侧板(23);

3.根据权利要求2所述的预制体的固化方法,其特征在于,所述支撑侧板(23)顶端设置有安装板(24);

4.根据权利要求3所述的预制体的固化方法,其特征在于,所述翻转传动机构(33)包括设置在驱动连杆(32)下端的第一小锥齿轮(332)以及支撑轴(411)固定套装的至少一个第一大锥齿轮(331),所述第一小锥齿轮(332)与第一大锥齿轮(331)啮合传动连接。

5.根据权利要求4所述的预制体的固化方法,其特征在于,所述自转传动机构(34)包括固定套装在支撑轴(411)上的第二大锥齿轮(341)以及转动连接在支撑框架(41)外侧的传动连杆(343),所述传动连杆(343)一端设置有与第二大锥齿轮(341)啮合传动的第二小锥齿轮(342);所述传动连杆(343)另一端通过动力传递机构(344)与固化筒体(42)的轴端传动连接。

6.根据权利要求1所述的预制体的固化方法,其特征在于,所述固化筒体(42)包括上下对应设置的两组端板(421),两组所述端板(421)之间设置有多个固定环圈(422),相邻固定环圈(422)之间沿着其圆周向形成多个固定位孔(423);所述固化筒体(42)周向设置有固定网板(43)。

7.根据权利要求2所述的预制体的固化方法,其特征在于,所述支撑板(21)滑动连接在支撑基板(5)上,所述支撑板(21)配合设置有移动机构(6);

8.根据权利要求1所述的预制体的固化方法,其特征在于,预制体的形状为长方形、扇形、瓦片型或圆形;所述固化筒体(42)的周向形状为圆形、方形或椭圆形,所述固化筒体(42)的形状与试样块的形状适配。

9.根据权利要求7所述的预制体的固化方法,其特征在于,步骤s4中固化装置中固化筒体(42)的翻转旋转速度、自转速度均为5~60 r/min,所述固化筒体(42)在箱体(1)内沿着直线往复运动的线速度为20~120 cm/min。

技术总结

本发明属于预制体加工方法,公开了一种预制体的固化方法,将预制体裁切成所需形状的试样块;将试样块装入浸渍装置中,并将浸渍装置抽真空;将固化树脂吸入浸渍装置并浸渍,向浸渍装置中充入气体N<subgt;2</subgt;加压并保压获得浸渍样品;将浸渍样品装入甩干装置中甩干脱除多余树脂;将脱胶后的浸渍样品置于固化装置中进行均匀固化烘干。本发明的预制体在固化装置中可做三维动作,不仅使得预制体受热均匀,预制体的浸渍树脂分布均匀,密度离散小,而且使得制得的预制体成品导热系数小且稳定,且通过热量传输的各条碳路径差异缩小;同时预制体产品的气孔率高、导热系数小,保证预制体的强度和隔热性能,提高固化质量和固化效率。

技术研发人员:孙亚林,申富强,韦德帆

受保护的技术使用者:上海骐杰碳素材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!