一种阻尼复合材料的制备方法及其应用与流程

本发明涉及复合材料,具体涉及一种阻尼复合材料的制备方法及其应用。

背景技术:

1、复合材料是由两种或两种以上不同性质的材料,通过物理和/或化学的方法,在宏观上组成具有新性能的材料。各种材料在性能上互相取长补短,产生协同效应,使复合材料的综合性能优于原组成材料而满足各种不同的要求。树脂基复合材料具有可设计性强、比强度高、耐腐蚀、结构尺寸稳定性好、抗疲劳断裂性能好等特点,广泛应用于航空和航天领域,已迅速发展成为飞机等航空器重要结构材料。

2、目前用于飞机结构的主要是纤维增强树脂基复合材料,树脂基复合材料由于抗冲击性能差,主要用于飞机的静力承力结构件,很少应用在反复运动的功能部件上。为改善树脂基复合材料的抗冲击性能,国内外研究人员曾开展过用少量的橡胶对树脂进行增韧改性,再用增韧改性后的树脂和纤维做成预浸料,进而将预浸料成型为层压板,研究其增韧效果。也有研究人员采用橡胶颗粒对t800hb碳纤维增强环氧树脂基复合材料进行增韧的研究,这些研究结果表明,均取得了一定的增韧效果。william p.couch在1983年首次用橡胶改性环氧树脂/玻璃纤维的层压板,并评价其在军舰结构件上的使用。发现橡胶改性环氧树脂/玻璃纤维比通用的玻璃纤维增强树脂复合材料在抗冲击性能上有显著的改善,这种材料能够承受军舰面临的严酷环境条件和海上服役时的载荷情况。李洪峰等采用核壳橡胶对环氧基体树脂进行增韧改性,研究了核壳橡胶增韧对环氧基体树脂粘温特性的影响,考核了核壳橡胶增韧前后预浸料层压板各项力学性能,结果表明核壳橡胶增韧后层压板获得了较好的增韧效果。核壳橡胶增韧后i型层间断裂韧性提高明显,达到982j/m2,增幅为35.4%;冲击强度达到了278.1kj/m2,比增韧前提高了20%。这些研究均采用少量的橡胶对树脂进行增韧改性,由于橡胶和树脂间的界面相容性问题,添加的橡胶量少,增韧效果非常有限,可设计性差。

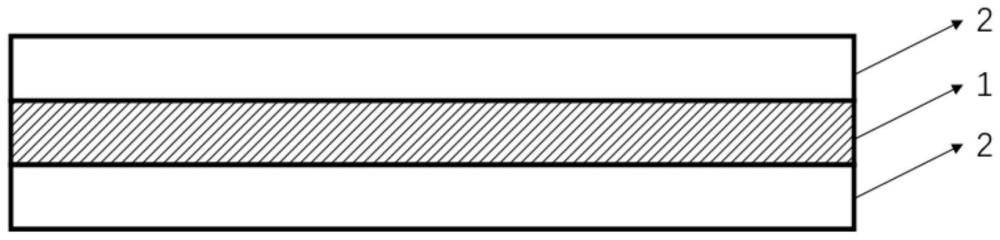

3、夹层结构是结构阻尼复合材料的常用形式之一,将结构层和阻尼芯层粘合一起,形成“三明治”结构。张博明等公开了将厚度为0.3mm的丁腈橡胶层铺设在预浸料第8、9层之间,采用热压罐工艺,按照环氧树脂的固化条件设定温度与压力,共固化制得高阻尼复合材料。但这种复合方式阻尼层和结构层的粘合性能差,容易层间破坏。为解决层间破坏,有研究人员采用手工三维缝合的方法,将阻尼层与结构层缝合为一个整体,制得预成型体,再采用真空灌注工艺成型为三维缝合夹层结构复合材料。但这种方法,效率低,不适合批量生产。还有研究人员用丁腈橡胶混合胶浆对碳纤维改性,然后rtm成型为复合材料,这种方法使用大量的混合溶剂,容易造成环境污染,劳动条件差,需对操作工人采取严格的保护措施。

技术实现思路

1、本发明的目的在于提供一种阻尼复合材料的制备方法及其应用,该制备方法具有操作简便、可设计性强、适用性广等优点;制备得到的阻尼复合材料易于进一步加工,并且可根据具体使用需求进行材料、层数等方面的调整。

2、为此,第一方面,本发明提供一种阻尼复合材料的制备方法,其包括:提供树脂基复合材料层,在所述树脂基复合材料层的至少一个表面设置胶粘剂,在所述树脂基复合材料层设置有所述胶粘剂的表面铺贴橡胶层,然后经硫化成型,即制备得到所述阻尼复合材料。

3、在任意实施方式中,所述树脂基复合材料包括纤维增强树脂基复合材料。

4、在任意实施方式中,所述纤维增强树脂基复合材料包括选自下组的至少一种:碳纤维增强树脂基复合材料、玻璃纤维增强树脂基复合材料、芳纶纤维增强树脂基复合材料、玄武岩纤维增强树脂基复合材料、氧化铝纤维增强树脂基复合材料或碳化硅纤维增强树脂基复合材料。

5、在任意实施方式中,所述树脂基复合材料层的数量为单层或两层以上。

6、在任意实施方式中,所述树脂基复合材料层经过以下预处理:喷砂或打磨。

7、在任意实施方式中,所述橡胶层的材料包括选自下组的至少一种:天然橡胶、合成橡胶或天然橡胶与合成橡胶的并用胶。

8、在任意实施方式中,所述合成橡胶包括选自下组的至少一种:丁苯橡胶、顺丁橡胶、氯丁橡胶、乙丙橡胶、丁腈橡胶、氢化丁腈橡胶、丁基橡胶、氯醚橡胶、聚硫橡胶、氟硅橡胶、硅橡胶或氟橡胶。

9、在任意实施方式中,在所述树脂基复合材料层的至少一个表面设置胶粘剂的方式选自下组的至少一种:喷涂、刷涂、铺贴。

10、本发明的第二方面,提供一种阻尼复合材料,其根据本发明第一方面所述的制备方法制备得到。

11、本发明的第三方面,提供根据本发明第一方面所述的制备方法制备得到的阻尼复合材料在制备航空航天材料方面的应用。

12、与现有技术相比,本发明具有以下有益效果:

13、(1)本发明的制备方法简单,操作方便,环境友好,可设计性强,适用性广。本发明避免了因不同材料物理属性不一致可能导致的界面开裂。所得制品具有高刚度、高强度、耐湿热环境、耐疲劳,同时又有抗冲击、阻尼减震、质轻的优点。本发明所制备的复合材料可应用在反复运动的功能部件上,能够承受飞机器的各种飞行工况,特别适用于航空航天领域。

14、(2)本发明通过合理的制备工艺,将树脂基复合材料、橡胶物性明显不同的材料通过胶粘剂复合到一起,制备方法灵活性高,具有广泛的适用性,避免了共固化法对树脂基复合材料固化工艺与橡胶材料硫化工艺相匹配的限制。

15、(3)由本发明提供的方法制备得到的阻尼复合材料易于进一步加工为板状或者具有一定形状的结构件,可依据使用要求而定。可根据需要调整树脂基复合材料的类型、层数,以满足不同的工况、厚度、强度要求。可以根据需要调整橡胶的类型和橡胶的厚度,以满足不同工况、厚度、抗冲击要求。正确处理树脂基复合材料表面对于获得始终如一、高质量的粘结效果、高质量的内部质量是必要的因素,通常预处理方法为喷砂或打磨。根据所粘接的树脂基复合材料类型和橡胶类型,选择合适的胶粘剂类型。

技术特征:

1.一种阻尼复合材料的制备方法,其特征在于,包括以下步骤:提供树脂基复合材料层,在所述树脂基复合材料层的至少一个表面设置胶粘剂,在所述树脂基复合材料层设置有所述胶粘剂的表面铺贴橡胶层,然后经硫化成型,即制备得到所述阻尼复合材料。

2.如权利要求1所述的制备方法,其特征在于,所述树脂基复合材料包括纤维增强树脂基复合材料。

3.如权利要求2所述的制备方法,其特征在于,所述纤维增强树脂基复合材料包括选自下组的至少一种:碳纤维增强树脂基复合材料、玻璃纤维增强树脂基复合材料、芳纶纤维增强树脂基复合材料、玄武岩纤维增强树脂基复合材料、氧化铝纤维增强树脂基复合材料或碳化硅纤维增强树脂基复合材料。

4.如权利要求1所述的制备方法,其特征在于,所述树脂基复合材料层的数量为单层或两层以上。

5.如权利要求1所述的制备方法,其特征在于,所述树脂基复合材料层经过以下预处理:喷砂或打磨。

6.如权利要求1所述的制备方法,其特征在于,所述橡胶层的材料包括选自下组的至少一种:天然橡胶、合成橡胶或天然橡胶与合成橡胶的并用胶。

7.如权利要求1所述的制备方法,其特征在于,所述合成橡胶包括选自下组的至少一种:丁苯橡胶、顺丁橡胶、氯丁橡胶、乙丙橡胶、丁腈橡胶、氢化丁腈橡胶、丁基橡胶、氯醚橡胶、聚硫橡胶、氟硅橡胶、硅橡胶或氟橡胶。

8.如权利要求1所述的制备方法,其特征在于,在所述树脂基复合材料层的至少一个表面设置胶粘剂的方式选自下组的至少一种:喷涂、刷涂、铺贴。

9.一种阻尼复合材料,其特征在于,所述阻尼复合材料根据权利要求1~8任一项所述的制备方法制备得到。

10.权利要求1~8任一项所述的制备方法制备得到的阻尼复合材料在制备航空航天材料方面的应用。

技术总结

本发明涉及一种阻尼复合材料的制备方法及其应用,该制备方法包括:提供树脂基复合材料层,在所述树脂基复合材料层的至少一个表面设置胶粘剂,在所述树脂基复合材料层设置有所述胶粘剂的表面铺贴橡胶层,然后经硫化成型,即制备得到所述阻尼复合材料。本发明提供的制备方法具有操作简便、可设计性强、适用性广等优点;制备得到的阻尼复合材料易于进一步加工,并且可根据具体使用需求进行材料、层数等方面的调整。

技术研发人员:程丽君,钱黄海,马绪强,王赫

受保护的技术使用者:北京航空材料研究院股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!