一种塑粉自动分散混料机构的制作方法

本发明涉及塑料加工,具体为一种塑粉自动分散混料机构。

背景技术:

1、塑料粉末又称塑胶粉末,为合成的高分子化合物,可以自由改变形体样式,由合成树脂及填料、增塑剂、稳定剂、润滑剂、色料等添加剂组成,在塑料粉末的生产过程中,一般采用人工进行原料的逐次添加,该方式不仅导致人力的消耗较大,且受人工作息时间的影响较大,直接影响塑料粉末的生产效率,因此,许多工厂会采用到自动进料混料装置来代替人力混料。

2、在申请号为202223060421.2的专利中提到一种混料缸,通过利用混料缸本体内部设有的混料桶,进料桶内的原料可通过下料组件流向混料内部,通过利用存放壳,使通片可存放在存放壳内,利用存放壳,使通片可滑动至第二下料管内部,推动通片,使通片滑动在第二下料管内部,在一定程度避免了下料管堵塞的情况,提升了整体的混合效率。

3、多个进料桶进料后续在进行混合,虽然一定程度上能达到混合的作用,但是在体积大以及流速多会呈现堆积的状态,堆积的塑料粉进行混合,需要极大的动力,其次需要混合的时间更久才能进行完全的混合,需要将塑料粉进行分散,分散之后进行混入其他也进行分散的材料,能一定程度提高混合作用,避免分散不均。

技术实现思路

1、本发明的目的在于提供一种塑粉自动分散混料机构,以解决上述背景技术中提出的问题。

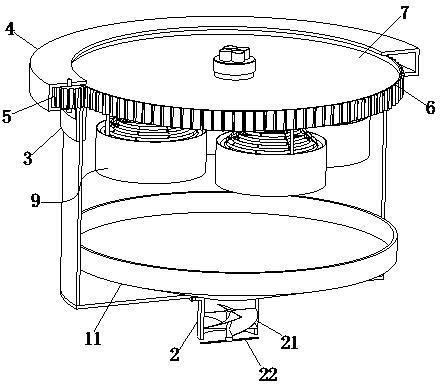

2、为实现上述目的,本发明提供如下技术方案:一种塑粉自动分散混料机构,包括管筒及其下端固定有的出管,所述管筒的上端边缘固定有呈圆弧状的卡层,所述卡层的外侧固定有包覆层;

3、所述包覆层的内部转动设有驱动齿轮,所述包覆层的内侧设有圆形片层,所述圆形片层的内部固定有金属圆片,所述圆形片层外侧具有竖向的啮齿,所述圆形片层外侧的啮齿与驱动齿轮啮合设置,所述圆形片层下端抵设在卡层的上端,其上端与包覆层抵设;

4、所述金属圆片的下端还设有下置圆片,所述下置圆片从上至下开设有圆口,所述下置圆片的下端还设有分散组件。

5、优选的,所述管筒的内部固定有斜板,所述斜板锥形端部指向出管的内部;

6、所述出管的下端固定有金属架杆,所述金属架杆的上端转动安装有叶轮,所述叶轮位于出管的内部。

7、优选的,所述卡层的截面呈倒置的u形设置,所述包覆层内径小于卡层的内径;

8、所述驱动齿轮的上下两侧均与包覆层的内壁接触设置,所述驱动齿轮上下两端均固定有延伸轴,两侧的所述延伸轴均贯穿驱动齿轮,所述驱动齿轮的延伸轴可与伺服电机输出端连接,所述圆形片层外侧与包覆层的内侧相抵设置。

9、优选的,所述金属圆片的上端卡设有能转动的端盖,所述端盖的上端固定有多根向上延伸的连接管口,所述连接管口用于投放塑料粉及其他材料;

10、所述金属圆片的下端还固定有多根拨杆,多根所述拨杆下端与下置圆片接触设置。

11、优选的,所述分散组件位于圆口的下端,且分散组件轴线与圆口的轴线重合设置;

12、所述分散组件包括用于支撑的支柱、环形支架、斜向金属条、端片及滤网层;

13、所述支柱设有两根,两根所述支柱均固定在下置圆片的下端,所述环形支架固定在两根支柱的下端,所述斜向金属条设有多根,多根所述斜向金属条均固定在环形支架的内侧且呈均匀的圆周分布,所述端片固定在多根所述斜向金属条的上端,所述端片的上端面延伸至圆口内,且端片的上端与下置圆片上端面平行设置,所述滤网层铺设在多根斜向金属条的外壁上,多根所述斜向金属条具有弹性设置。

14、优选的,所述分散组件还包括端柱、弧形金属片、连接金属条及环形蓄槽;

15、所述端柱固定在端片的上端,所述端柱延伸至下置圆片的上端,所述弧形金属片设有多片,多片所述弧形金属片呈均匀的固定在斜向金属条的上端,且多片所述弧形金属片均呈竖直设置,所述弧形金属片具有弹性设置,所述连接金属条斜向设置,且固定在斜向一排弧形金属片的上端,拨动所述连接金属条控制一排弧形金属片的运动。

16、优选的,所述环形蓄槽固定在环形支架的下端,所述环形蓄槽的截面呈u形设置。

17、优选的,所述弧形金属片从下沿着斜面朝上其长度逐渐变短,所述弧形金属片与水平的弧形金属片之间具有间隙。

18、与现有技术相比,本发明的有益效果是:

19、(1)、本发明通过设置分散组件,从上往下进行运动的塑料粉通过圆口直接投入至分散组件的上端,并且由于分散组件呈锥形状,从上至下运动的塑料粉沿着其斜面进行运动,随着斜面的扩大,塑料粉位于滤网层上逐渐的掉落,使滤网层将塑料粉相对的进行分散,避免一次性全部的掉落,产生缓冲以及分散的作用,达到自动混料的作用,极大程度的降低能耗。

20、(2)、本发明通过设置端柱,拨杆进行转动也实现对端柱的挤压,使端柱被挤压时由于斜向金属条具有弹性,产生形变,后续在拨杆经过之后又弹动恢复原样,使产生弹动的作用,能加快向下掉落的塑料粉贯穿滤网层,避免堆积。

21、(3)、本发明通过设置弧形金属片,弧形金属片产生一个阻挡的作用,弧形金属片将向下滑动的塑料粉进行阻挡,弧形金属片内侧塑料粉过多会向下掉至下一层的弧形金属片内,实现阻挡作用,使塑料粉均分层的向下掉落,避免堆积,实现分散作用。

22、(4)、本发明通过设置环形蓄槽及连接金属条,环形蓄槽用于承接向下滑落的塑料颗粒,达到筛分作用并且收集,拨动连接金属条使斜向一整排的弧形金属片均进行运动,便于将卡设的塑料粉部分进行清理。

技术特征:

1.一种塑粉自动分散混料机构,包括管筒(1)及其下端固定有的出管(2),其特征在于:所述管筒(1)的上端边缘固定有呈圆弧状的卡层(3),所述卡层(3)的外侧固定有包覆层(4);

2.根据权利要求1所述的塑粉自动分散混料机构,其特征在于:所述管筒(1)的内部固定有斜板(11),所述斜板(11)锥形端部指向出管(2)的内部;

3.根据权利要求1所述的塑粉自动分散混料机构,其特征在于:所述卡层(3)的截面呈倒置的u形设置,所述包覆层(4)内径小于卡层(3)的内径;

4.根据权利要求1所述的塑粉自动分散混料机构,其特征在于:所述金属圆片(7)的上端卡设有能转动的端盖(71),所述端盖(71)的上端固定有多根向上延伸的连接管口(72),所述连接管口(72)用于投放塑料粉及其他材料;

5.根据权利要求1所述的塑粉自动分散混料机构,其特征在于:所述分散组件(9)位于圆口(81)的下端,且分散组件(9)轴线与圆口(81)的轴线重合设置;

6.根据权利要求5所述的塑粉自动分散混料机构,其特征在于:所述分散组件(9)还包括端柱(96)、弧形金属片(97)、连接金属条(98)及环形蓄槽(99);

7.根据权利要求6所述的塑粉自动分散混料机构,其特征在于:所述环形蓄槽(99)固定在环形支架(92)的下端,所述环形蓄槽(99)的截面呈u形设置。

8.根据权利要求6所述的塑粉自动分散混料机构,其特征在于:所述弧形金属片(97)从下沿着斜面朝上其长度逐渐变短,所述弧形金属片(97)与水平的弧形金属片(97)之间具有间隙。

技术总结

本发明涉及塑料加工技术领域,且公开了一种塑粉自动分散混料机构,包括管筒及其下端固定有的出管,所述管筒的上端边缘固定有呈圆弧状的卡层,所述卡层的外侧固定有包覆层;所述包覆层的内部转动设有驱动齿轮,所述包覆层的内侧设有圆形片层,所述圆形片层的内部固定有金属圆片,所述圆形片层外侧具有竖向的啮齿,所述圆形片层外侧的啮齿与驱动齿轮啮合设置,所述圆形片层下端抵设在卡层的上端。本发明通过设置分散组件,从上至下运动的塑料粉沿着其斜面进行运动,随着斜面的扩大,塑料粉位于滤网层上逐渐的掉落,使滤网层将塑料粉相对的进行分散,避免一次性全部的掉落,产生缓冲以及分散的作用,达到自动混料的作用。

技术研发人员:荣传明

受保护的技术使用者:浙江固丽新材料科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!