一种同时具有取向泡孔和有序β型片晶的微发泡PP的制备方法

本发明属于新材料,具体涉及一种同时具有取向泡孔和有序β型片晶的微发泡pp的制备方法。

背景技术:

1、节能减排对实现绿色发展至关重要,与之密切相关的汽车、无人机等运载工具的轻量化,迫切需要可重复利用的高性能轻质塑料替代传统金属材料。聚丙烯(pp)具有耐高温、耐腐蚀、无毒无味、可多次加工等特点,其产量高,超过聚乙烯和聚氯乙烯,位列五大通用塑料之首,被广泛用于制造汽车内外装件、无人机机体等重要工业制品。因此,实现pp的轻质高强具有重要意义。

2、实现轻质高强pp材料制备的重要途径是构筑同时具有取向孔洞和高度结晶取向的晶体结构。孔道结构的构筑可以降低pp材料的表观密度,高度的结晶可以保证pp材料的优异力学性能和耐热性能,而孔道和晶片的取向则是实现高载荷重量比的关键。

3、现有的制备取向孔道结构的方法主要包括3d打印和冰模板法两种。3d打印是实现取向孔最简便和有效的方法,brett[compton b g,lewis j a.advanced materials,2014,26(34):5930-5.]等人利用3d打印制备得到具有蜂窝状的环氧树脂复合材料泡沫,其在密度为0.38g/cm3的情况下具有20mpa的压缩强度。除此之外,冰模板法也是制备取向孔道材料的有效方法[samitsu s,pruksawan s,yokoyamah,et al.macromolecules,2022,55(9):3734-46.],wang[wang b,torres-rendon j g,yu j,et al.acs applied materials&interfaces,2015,7(8):4595-607.]等人利用冰模板法让纤维素纳米晶取向,使得最终制备得到的多孔取向薄膜的拉伸强度达到187mpa,是未取向的两倍。

4、虽然3d打印和冰模板法在制备多孔取向材料方面有一定的优势,但是3d打印效率较低,精度受限,无法得到孔隙很小的材料,而冰模板法则几乎不适用于多孔pp的制备。

5、因此,发展实现高载荷重量比pp的新方法,既是发展轻量化装备的重要需求,也将有利促进可回收塑料产业的发展。

技术实现思路

1、为解决现有技术中的上述问题,本发明提供了一种同时具有取向泡孔和有序β型片晶的微发泡pp的制备方法。针对现有pp泡沫难以实现轻质和高强协同的困难,本发明提出一种新的高载荷重量比微发泡pp材料制备技术,用以制备同时具有大量微小取向孔洞和高度取向β型晶体结构的pp泡沫,在降低pp表观密度降低的同时提升其力学性能。

2、为实现上述目的,本发明提供了如下技术方案:

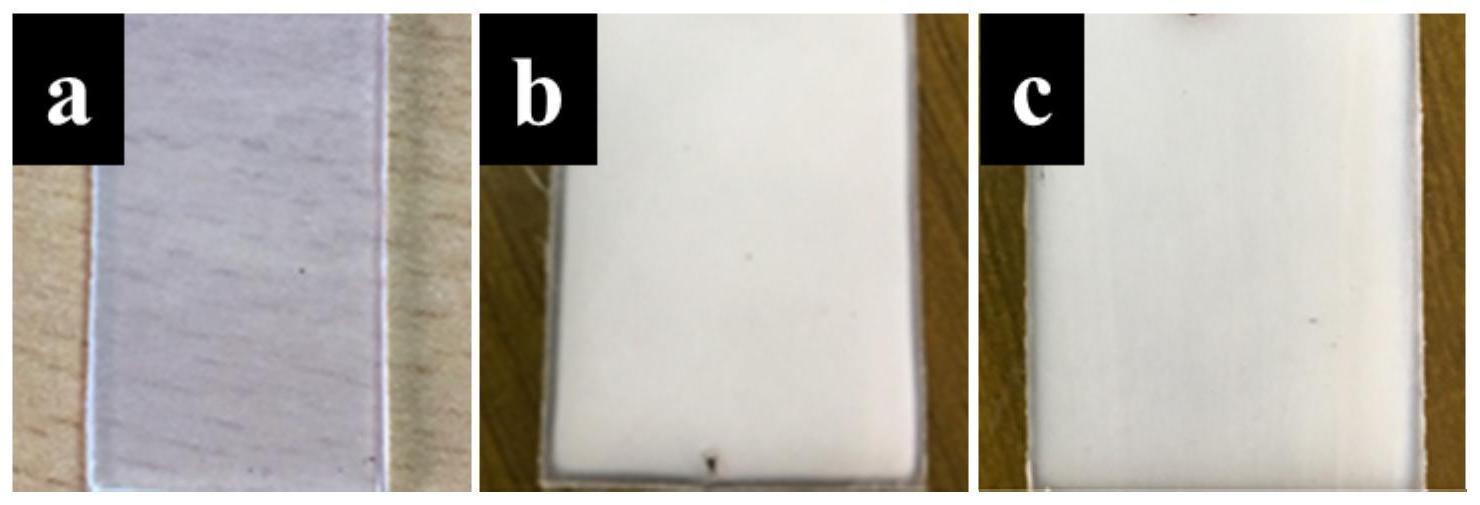

3、本发明提供了一种同时具有大量取向泡孔和有序β型片晶的微发泡pp的制备方法,包括以下步骤:

4、(1)将pp粒料与酰胺类β成核剂在90℃下干燥2小时,再混合均匀;将所得混合物熔融共混,挤出造粒,得到混合粒料;

5、(2)将步骤(1)所得混合粒料挤出或注塑得到型材;

6、(3)对步骤(2)所得型材进行热拉伸,拉伸完毕后冷却;

7、(4)将步骤(3)拉伸并冷却后的型材在co2气氛下进行升温、保压浸润、泄压发泡,之后再次冷却,得到所述同时具有取向泡孔和有序β型片晶的微发泡pp。

8、作为本发明的优选方案,步骤(1)中,所述酰胺类β成核剂为以二环己基对苯二甲酰胺为主要成分的成核剂。

9、作为本发明的优选方案,步骤(1)中,所述酰胺类β成核剂的质量为所述pp粒料质量的0.05~2%,所述熔融共混的最高加热温度为180~200℃。

10、作为本发明的优选方案,步骤(2)中,所述挤出的最高加热温度为210~235℃,口模温度为180~200℃。

11、作为本发明的优选方案,步骤(3)中,所述热拉伸温度为70~110℃,拉伸倍率为10~80%(即在原长度基础上再拉长10~80%),所述冷却在常温水中进行。

12、作为本发明的优选方案,步骤(4)中,所述保压浸润温度为80~120℃、压力为20~25mpa、时间为2~12h。

13、作为本发明的优选方案,步骤(4)中,所述泄压发泡过程为从浸润压力泄压至常压,泄压完成时间为15~60s,所述再次冷却为随发泡釜冷却。

14、本发明还提供了一种根据上述任一项所述的同时具有取向泡孔和有序β型片晶的微发泡pp的制备方法制备得到的pp泡沫。

15、本发明同时提供了一种根据上述所述的pp泡沫在制备汽车内、外装件、无人机机体、水上运动装备、风力发电叶片填充物、隔热保暖材料和建筑模板中的应用。

16、与现有技术相比,本发明具有以下有益效果:

17、本发明利用pp中片晶的高强、高模和不易发泡性,通过结晶模板和外场作用耦合调控β型片晶堆砌形式,巧妙地将相邻片晶间狭小无定型区作为受限发泡空间,控制泡孔成核与长大,实现对最终泡孔结构和聚集形式的设计,由此建立简便高效的高载荷重量比pp定向加工方法。

18、采用与超临界co2(scco2)相互作用较强,且可依靠自身分子间氢键自组装的酰胺类β成核剂,控制其在pp熔体中自组装为不同长径比和表面物理状态的长条状结晶模板,在发泡降低pp表观密度的同时提升其力学性能。

19、本发明从深刻理解scco2发泡的基本原理和有序结构增强效应出发,模拟木头的有序孔形貌构造,通过优势晶体构筑和晶间受限空间设计,利用气固两相受到外部载荷时的协同增强作用,将孔洞缺陷变为增强相,制备高载荷重量比微发泡pp,为高性能、轻量化、可回收塑料品的制备提供新路径和新方法。

20、本发明的具有大量微小取向泡孔和有序β型片晶的微发泡pp,是通过β成核剂与pp共混挤出,后经可控拉伸形变,再经过scco2发泡得到的,涉及的共混挤出、拉伸、scco2发泡等操作均简便环保,易于实现工业化。

技术特征:

1.一种同时具有取向泡孔和有序β型片晶的微发泡pp的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种同时具有取向泡孔和有序β型片晶的微发泡pp的制备方法,其特征在于,步骤(1)中,所述酰胺类β成核剂为以二环己基对苯二甲酰胺为主要成分的成核剂。

3.根据权利要求1所述的一种同时具有取向泡孔和有序β型片晶的微发泡pp的制备方法,其特征在于,所述酰胺类β成核剂的质量为所述pp粒料质量的0.05~2%,所述熔融共混的最高加热温度为180~200℃。

4.根据权利要求1所述的一种同时具有取向泡孔和有序β型片晶的微发泡pp的制备方法,其特征在于,步骤(2)中,所述挤出的最高加热温度为210~235℃,口模温度为180~200℃。

5.根据权利要求1所述的一种同时具有取向泡孔和有序β型片晶的微发泡pp的制备方法,其特征在于,步骤(3)中,所述热拉伸温度为70~110℃,拉伸倍率为10~80%,所述冷却在常温水中进行。

6.根据权利要求1所述的一种同时具有取向泡孔和有序β型片晶的微发泡pp的制备方法,其特征在于,步骤(4)中,所述保压浸润温度为80~120℃、压力为20~25mpa、保压浸润时间为2~12h。

7.根据权利要求1所述的一种同时具有取向泡孔和有序β型片晶的微发泡pp的制备方法,其特征在于,步骤(4)中,所述泄压发泡过程为从浸润压力泄压至常压,泄压完成时间为15~60s,所述再次冷却为随发泡釜冷却。

8.一种根据权利要求1~7任一项所述的一种同时具有取向泡孔和有序β型片晶的微发泡pp的制备方法制备得到的pp泡沫。

9.一种根据权利要求8所述的pp泡沫在制备汽车内、外装件、无人机机体、水上运动装备、风力发电叶片填充物、隔热保暖材料和建筑模板中的应用。

技术总结

本发明公开了一种同时具有取向泡孔和有序β型片晶的微发泡PP的制备方法,属于新材料技术领域。包括以下步骤:将PP粒料与酰胺类β成核剂干燥后混合均匀,在挤出机中熔融共混,挤出造粒,之后将母粒经过挤出或注塑,得到含有β型取向晶体的型材;将型材进行固相热拉伸,使晶体进一步破碎、重排、取向,冷却后经超临界CO<subgt;2</subgt;发泡得到同时具有取向泡孔和有序β型片晶的微发泡PP。本发明利用成核剂、加工过程和力场作用控制PPβ型晶体结构生成和片晶堆砌形式调控,再利用片晶的高强、高模和不易发泡性,控制泡孔在晶间受限空间成核与长大,实现对最终泡孔结构和晶体聚集形式的同步设计,在降低PP表观密度的同时提升PP的力学性能。

技术研发人员:韩锐,张帅,陈刚,朱转东,李光照,王文燕,贺攀

受保护的技术使用者:西华大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!