一种Z-Pin植入纤维预制体的方法和装置与流程

本发明涉及纤维复合材料增强,具体涉及一种z-pin植入纤维预制体方法和装置。

背景技术:

1、先进复合材料以其高比强度、高比模量、耐腐蚀性、高可设计性等优秀性能成为航空航天、轨道交通、桥梁建筑等领域重要材料,层合结构的先进复合材料,在承受气流高速冲刷以及高温热应力的条件下,极易产生分层剥离破坏导致材料失效。因此,采用z向增强技术(包括缝合技术、三维编织等)提高层合复合材料抗分层性能是航空航天复合材料结构技术的重要研究内容。

2、针刺成型技术是一种低成本、短周期预制体成型技术,但针刺技术层间连接相对较差,产品存在体积密度偏低,特别地,回转体形状预制体存在典型部位及过渡区力学性能不好等技术问题,难以满足材料更高性能要求。在提高层间韧性的技术中,较其它成型工艺而言,z-pin植入技术具有生产成本低,生产制备简单,工艺质量便于控制等优点。z-pin的存在可以显著提高层压板的层间强度和分层阻力,同时可以对部分结构进行局部强化。因此,设计将针刺和z-pin植入两种工艺相互结合可以实现优势互补。

3、中国专利cn101575766a公开了一种针刺炭纤维准三向预制体的制作方法,通过针刺方式在z向引入层间连接纤维,该方法能够增强预制体z向结构强度,但客观上因针刺穿过厚度能力有限,所以层间z向纤维连接厚度也有限;其次,z向纤维连接是经针刺产生的短纤维,碳纤维含量偏低易导致材料z向强度(层间抗拉、抗剪)不高,严重时碳盘材料在高温处理过程会因层剪强度低导致分层,较难制备z向强度及整体结构强度高的复合材料部件。

4、中国专利cn 103640137 a公开了一种含z-pin强化的纤维预制体制造方法,该方法首先制备含z-pin的泡沫预制体,并将制备完毕的泡沫预制体放置于待强化的纤维预制体表面,然后使用超声植入装置将泡沫预制体中z-pin直接压入所述纤维预制体中。理论上可以使用这种方法将z-pin植入纤维预制体中进行纵向强化。但实际中,由于预制体中的纤维交错致密分布,且碳纤维z-pin预制体往往直径较小(一般为0.1mm数量级),在植入过程中当碳纤维z-pin预制体的前端阻力增加到一定程度时,便不能继续植入,若通过增加外力的方式将碳纤维z-pin预制体强行压入,则有可能造成层合板预制体综合性能的大幅下降。且以泡沫作为载体增加了制造成本。

5、中国专利cn 107009541 a公开了一种复合材料z向增强超声植入方法,该方法借助超声振动设备预制孔洞;将碳纤维z-pin借助超声振动设备植入到钢针制备的预制孔洞之中。但实际中,纤维预制体具有一定硬度,超声植入易导致z向纤维歪斜,且仍是需要泡沫作为载体,影响制备效率。

6、综上,现有z-pin植入纤维预制体的方法,成型效率低,制造成本高,较厚预制体植入困难。

技术实现思路

1、为解决上述技术问题,本发明提供一种z-pin植入纤维预制体的方法和装置。

2、本发明采用的技术方案是:

3、一种z-pin植入纤维预制体的方法,包括用机针沿一定角度对预制体穿孔形成孔洞,随后将z-pin沿孔洞植入,得到z-pin预制体。

4、进一步地,所述预制体为平面时,机针垂直于预制体平面;所述预制体为曲面时,机针垂直于预制体曲面的切线方向。

5、进一步地,穿孔机针排列成一排,植入z-pin也排列成一排,先穿孔形成一行孔洞,在孔洞中植入一行z-pin,实现成行植入z-pin。

6、进一步地,穿孔机针排列成矩阵,植入z-pin也排列成矩阵,先穿孔形成矩阵孔洞,在孔洞中植入矩阵z-pin,实现成面植入z-pin。

7、进一步地,所述预制体为单层或两层以上;当所述预制体为两层以上时,两层以上预制体通过植入的z-pin层间连接。

8、进一步地,穿孔机针与待植入z-pin的间距a与植入z-pin的间距b成倍数关系,间距a大于等于间距b;在机针穿孔的同时植入z-pin。

9、进一步地,所述一种z-pin法植入预制体的方法,包括以下步骤:

10、步骤一、以纤维为增强体,树脂为基体,制备纤维直棒,定长截断、并制尖,得到z-pin备用;

11、步骤二、将预制体固定于安装板上,在预制体上按照一定的间距,采用机针沿一定角度刺入预制体中,退针后形成预埋孔洞;因间距的倍数关系,穿孔形成孔洞的同时,z-pin沿孔洞植入预制体中;

12、步骤三、按照设计针距,完成一横排的z-pin植入;

13、步骤四、按照设计行距,完成第二横排的z-pin植入;形成纵横排列的z-pin预制体。

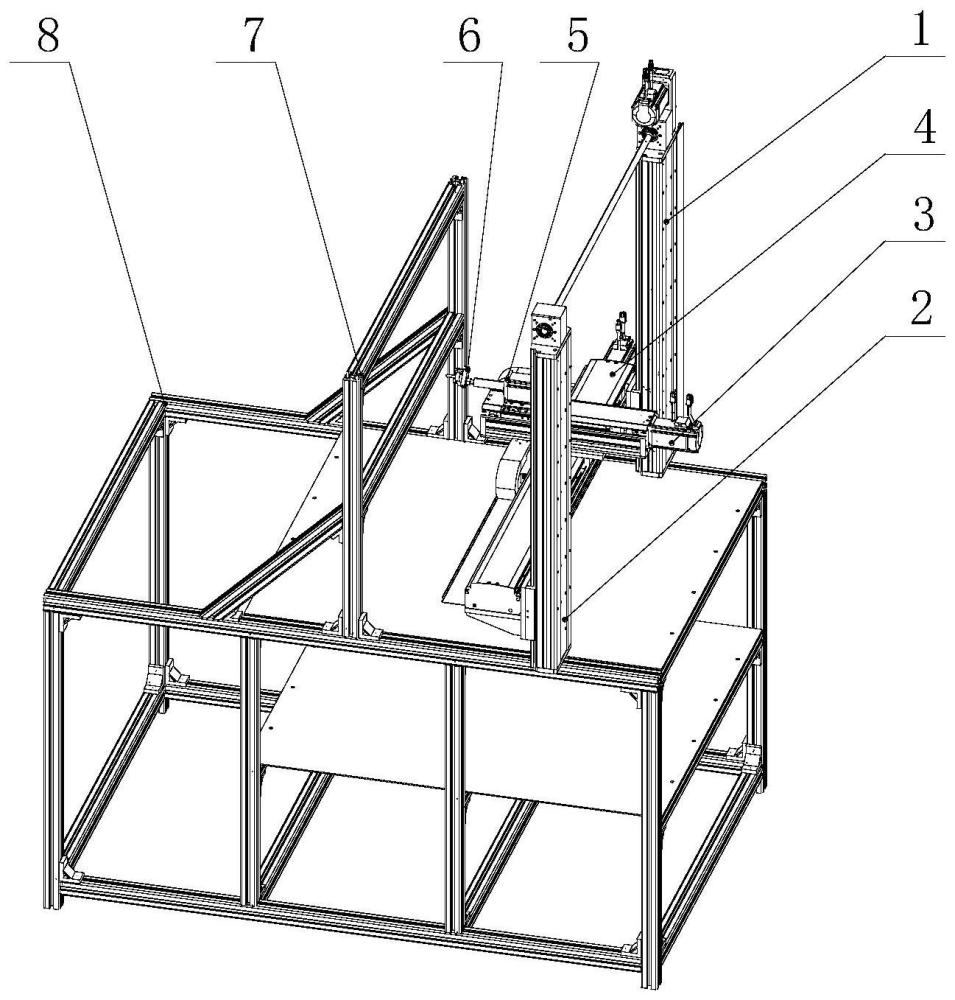

14、用于上述任意一种方法的z-pin植入装置,包括机架,机架的顶面设置有一个用于固定预制体的竖直框架,竖直框架的一侧设置有植入装置;所述植入装置包括两根平行于竖直框架的立柱、可上下移动地设置于两根立柱上的横梁、可左右移动地设置于横梁上的纵梁、固定在纵梁上的植入底座,以及可前后伸缩运动地设置在植入底座上的植入头;所述植入头包括第一保持架和第二保持架,第一保持架上设置有穿孔机针,第二保持架上设有能够插入z-pin的植入圆孔;穿孔机针中心轴线与植入圆孔中心轴线的间距大于植入的z-pin间距,且两者成倍数关系。

15、进一步地,第一保持架上设有一排穿孔机针,第二保持架上一一对应设有一排植入圆孔。

16、进一步地,第一保持架上设有n行m列穿孔机针,第二保持架上对应设有n行m列植入圆孔,n和m为自然数。

17、本发明的有益效果:

18、1、本z-pin植入预制体技术基于缝合技术,部分结合了缝合技术和针刺技术的优点。有对缝合技术进行互补的可能,实现后其一定程度上可提高缝合预制体的生产效率。可以在针刺缝合平板预制体和缝合锥形预制体上推广应用,具有较好的竞争力和广阔的市场前景。

19、2、z-pin植入设计具有较大植入自由度,织物z向性能可根据间距变化提高,组合结构可以对复杂曲面形状进行增强,同时可以解决部分构件织物拐角小曲面率连接处层间性能不够的问题;对比国内现有专利技术,不需要泡沫板与支撑板作为载体。

20、3、z-pin法成型预制体制备方法其工艺简单,成型效率高,可以实现机械化,自动化;对比单一针刺工艺可以提高层间性能,对比单一缝合工艺,快速简单,效率高,成本低;

21、4、机针沿一定角度对预制体穿孔形成孔洞,随后z-pin植入,在植入同时同步进针穿孔;穿孔与z-pin植入同步进行,实现连续快速植入;

22、5、可以成行或者成矩阵植入z-pin,成型z-pin预制体。

23、6、单件成型的预制体的组合叠加成型,按照设计间距植入z-pin,贯穿形式组合以植入z-pin形成层间连接,实现相邻间织物的组合成型。突破纤维预制体在厚度方向上技术瓶颈。

技术特征:

1.一种z-pin植入纤维预制体的方法,其特征在于,包括用机针沿一定角度对预制体穿孔形成孔洞,随后将z-pin沿孔洞植入,得到z-pin预制体。

2.根据权利要求1所述的一种z-pin植入纤维预制体的方法,其特征在于,所述预制体为平面时,机针垂直于预制体平面;所述预制体为曲面时,机针垂直于预制体曲面的切线方向。

3.根据权利要求1所述的一种z-pin植入纤维预制体的方法,其特征在于,穿孔机针排列成一排,植入z-pin也排列成一排,先穿孔形成一行孔洞,在孔洞中植入一行z-pin,实现成行植入z-pin。

4.根据权利要求1所述的一种z-pin植入纤维预制体的方法,其特征在于,穿孔机针排列成矩阵,植入z-pin也排列成矩阵,先穿孔形成矩阵孔洞,在孔洞中植入矩阵z-pin,实现成面植入z-pin。

5.根据权利要求1所述的一种z-pin植入纤维预制体的方法,其特征在于,所述预制体为单层或两层以上;当所述预制体为两层以上时,两层以上预制体通过植入的z-pin层间连接。

6.根据权利要求1所述的一种z-pin植入纤维预制体的方法,其特征在于,穿孔机针与待植入z-pin的间距a与植入z-pin的间距b成倍数关系,间距a大于等于间距b;在机针穿孔的同时植入z-pin。

7.根据权利要求6所述的一种z-pin法植入预制体的方法,其特征在于,包括以下步骤:

8.用于权利要求1-7任意一项所述方法的z-pin植入装置,包括机架,其特征在于,机架的顶面设置有一个用于固定预制体的竖直框架,竖直框架的一侧设置有植入装置;所述植入装置包括两根平行于竖直框架的立柱、可上下移动地设置于两根立柱上的横梁、可左右移动地设置于横梁上的纵梁、固定在纵梁上的植入底座,以及可前后伸缩运动地设置在植入底座上的植入头;所述植入头包括第一保持架和第二保持架,第一保持架上设置有穿孔机针,第二保持架上设有能够插入z-pin的植入圆孔;穿孔机针中心轴线与植入圆孔中心轴线的间距大于植入的z-pin间距,且两者成倍数关系。

9.根据权利要求8所述的z-pin植入装置,其特征在于,第一保持架上设有一排穿孔机针,第二保持架上一一对应设有一排植入圆孔。

10.根据权利要求9所述的z-pin植入装置,其特征在于,第一保持架上设有n行m列穿孔机针,第二保持架上对应设有n行m列植入圆孔,n和m为自然数。

技术总结

本发明公开了一种Z‑Pin植入纤维预制体的方法和装置。所述方法为用机针沿一定角度对预制体穿孔形成孔洞,随后将Z‑Pin沿孔洞植入,得到Z‑Pin预制体。所述装置包括机架,设置在机架顶面的竖直框架和植入装置;所述植入装置包括两根平行于竖直框架的立柱、可上下移动地设置于两根立柱上的横梁、可左右移动地设置于横梁上的纵梁、固定在纵梁上的植入底座,以及可前后伸缩运动地设置在植入底座上的植入头;所述植入头包括第一保持架和第二保持架,第一保持架上设置有穿孔机针,第二保持架上设有能够插入Z‑Pin的植入圆孔。本发明的Z‑Pin法成型预制体制备方法其工艺简单,成型效率高,对比单一针刺工艺可以提高层间性能,对比单一缝合工艺,快速简单,效率高,成本低。

技术研发人员:李晓靖,李博,姜宇,胡方田

受保护的技术使用者:南京玻璃纤维研究设计院有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!