基于聚合诱导微相分离的结构化材料的3D打印方法

本发明属于直写式3d打印增材制造,特别涉及一种基于聚合诱导微相分离的结构化材料的3d打印方法。

背景技术:

1、聚合诱导微相分离是一种在聚合反应中引入嵌段共聚物,通过调节聚合条件和嵌段共聚物的比例,实现微相分离现象。聚合诱导微相分离技术具有独特优势,能够通过简单的聚合过程来实现纳米结构(例如纳米颗粒、纳米纤维、纳米片层)的控制,避免了复杂的后处理步骤。此外,聚合诱导微相分离还具有较高的可扩展性和适用性,可以用于合成各种不同形态的纳米结构,并在材料科学、能源领域、生物医学等多个领域中具有广泛的应用前景。

2、但值得注意的是,无论是传统成型技术还是传统的3d打印打印技术仅能实现微相无序分布,无法实现材料系统内纳米结构的周期性有序排列,而呈现在宏观层面上表现出各向同性的材料特性。而实际的工程材料需要定制的机械及其它物理特性,如各向异性或位点特异性的材料特性。根据功能-结构的映射关系,亟需开发一种能够调控具有微相分离材料体系内微纳结构的方法与策略。

技术实现思路

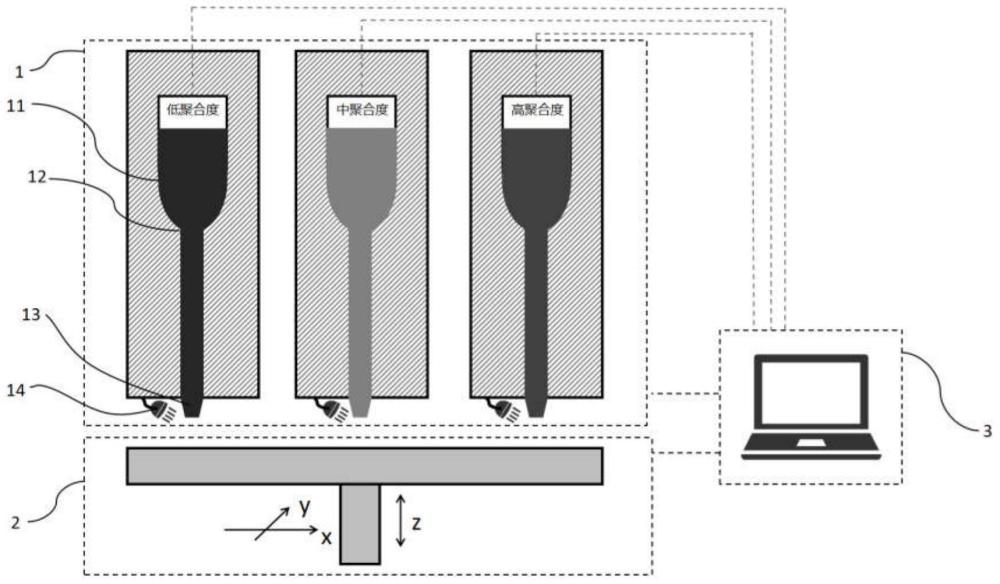

1、本发明为解决传统制备技术中缺乏诱导聚合诱导微相分离材料体系纳米结构域定向分布的技术,提供了一种基于聚合诱导微相分离的结构化材料的3d打印方法。与传统制备技术不同,本发明将不同聚合度的聚合诱导微相分离材料体系分别装入直写式多材料挤出系统中不同的材料筒内,利用长通道锥形挤出头的剪切作用诱导分离微相定向分布,形成图案化结构,实现结构化材料结构-性能的一体化打印,获得位点特异性的材料特性。

2、为解决上述技术问题,本发明的技术方案具体如下:

3、基于聚合诱导微相分离的结构化材料的3d打印方法,所使用的3d打印装置,包括:

4、直写式多材料挤出系统,其由多个材料挤出系统组成,将具有不同聚合度聚合诱导微相分离材料体系装入材料筒内,经长通道锥形挤出头沉积在增材制造成型平台上。

5、增材制造成型平台,其置于直写式多材料挤出系统下侧,可沿空间任意方向定向运动,直写式多材料挤出系统挤出的内含纳米结构域的材料体系,按照预定义路径逐层沉积在增材制造成型平台上,实现结构化材料的三维成型。

6、控制系统,其用以控制增材制造成型平台在x、y、z三维方向的定向运动,及直写式多材料挤出系统内具有不同聚合度材料体系的协同挤出。

7、进一步,所述直写式多材料挤出系统,包括:

8、材料ⅰ挤出系统、材料ⅱ挤出系统...材料n挤出系统;

9、其中材料ⅰ挤出系统、材料ⅱ挤出系统...材料n挤出系统均有相同的硬件组成,包括:

10、材料筒:其用以存储具有不同聚合度的聚合诱导微相分离材料体系;

11、动力挤出系统:其用以推动材料筒内材料体系经长通道锥形挤出头挤出,然后沉积在增材制造成型平台上;

12、长通道锥形挤出头,利用长通道锥形挤出头内壁的剪切作用改变材料体系内的分离微相的形态及分布。长通道锥形挤出头内径为0.21-1.69mm,外壁与基面夹角为50-80°,总长度20-50mm。

13、光固化模块,用以初步固化沉积在增材制造成型平台的聚合诱导微相分离材料体系,保留其纳米结构化特征,功率为15-30w;

14、另外,基于聚合诱导微相分离的结构化材料的3d打印方法,具体打印方法如下:

15、步骤1:聚合诱导微相分离材料体系组成与制备:

16、聚合诱导微相分离材料体系是由15.5-17.5wt%具有不同聚合度的大孔三羟甲基丙烷(pban-cta)、43.5-45.5wt%丙烯酸(aa)、38.65-38.75wt%聚乙二醇二丙烯酸酯(pegda)、0.25-0.35wt%热塑性聚烯烃(tpo)材料混合而成。所获打印材料避光处理,防止固化。

17、所述不同聚合度的pban-cta是将丙烯酸正丁酯(ba)、可逆加成断裂链转移(raft)剂和热引发剂溶解于乙腈中。用氮气吹扫70-100分钟脱氧,然后在55℃-65℃下聚合14-16h。在-20℃±5℃冰柜内冷却20-40分钟并暴露在空气中停止反应而合成,聚合物溶液经旋转蒸发浓缩,无需进一步提纯即可使用。

18、其中raft剂为2-(丁基硫代碳硫代基硫)丙酸(btpa),热引发剂为2,2'-偶氮二异丁腈(aibn)。

19、其中大孔三羟甲基丙烷(将丙烯酸正丁酯(ba)、2-(丁基硫代碳硫代基硫)丙酸(btpa)可逆加成断裂链转移(raft)剂)的聚合度可以通过控制丙烯酸正丁酯(ba)与2-(丁基硫代碳硫代基硫)丙酸(btpa)可逆加成断裂链转移(raft)剂之间的比例进行控制。其中n值越大,聚合程度越高。

20、步骤2:结构化材料设计:

21、使用三维软件将具有不同材料特性的局部组件分别建立模型,然后在切片软件中组装成所需结构并进行切片,得到宏微观结构的几何信息、材料信息及分离微相的取向信息,根据信息生成合适打印路径。

22、步骤3:直写式多材料3d打印

23、将多种不同聚合度的材料体系分别加入到直写式多材料挤出系统1的材料筒11内,使材料处于浆料状态。根据所得到的打印路径,将材料体系从长通道锥形挤出头13挤出,按照所需材料局部特征将不同聚合度的材料体系沉积在增材制造成型平台2上,增材制造成型平台2按照预定义打印路径进行移动。材料体系从长通道锥形挤出头13挤出后,纳米结构域定向分布,经光固化模块14照射后材料固化,固定定向分布的纳米结构域,实现差异性材料特性一体化成型。

24、步骤4:后处理

25、将打印完成具有位点特异性的三维制件进一步进行光固化处理,固化时间为为0.1-10h,功率为10-40w。

26、本发明的有益效果:

27、1.本发明通过多材料直写技术将不同聚合度材料进行集成打印,实现材料聚合度的局部可控。

28、2.将聚合诱导微相分离技术与直写式3d打印技术相结合,制备获得微纳尺度的分离微相结构化定向分布,实现了从纳米到宏观尺度的结构与性能的控制,从而获得位点特异性的材料特性。

29、3.本发明具有丰富的可拓展性,通过改变材料组成可广泛应用于生物医学设备、离子交换膜、锂离子电池、催化、超级电容器及基于荧光的传感器等。

技术特征:

1.基于聚合诱导微相分离的结构化材料的3d打印方法,其特征在于,所使用的打印装置包括:

2.如权利要求1所述基于聚合诱导微相分离的结构化材料的3d打印方法,所述直写式多材料挤出系统(1)包括:

3.如权利要求1所述基于聚合诱导微相分离的结构化材料的3d打印方法,其特征在于:利用聚合诱导微相分离技术开发的光诱导3d打印技术制备三种不同聚合度的具有纳米级结构域的pban-cta,将不同聚合度的聚合诱导微相分离材料体系分别装入三个不同的直写式多材料挤出系统(1)内,利用长通道锥形挤出头(13)的剪切作用诱导分离微相定向分布,形成图案化结构,实现结构化材料结构-性能的一体化打印,获得位点特异性的材料特性;

4.根据权利要求3所述基于聚合诱导微相分离的结构化材料的3d打印方法,其特征在于:聚合诱导微相分离材料体系是由15.5-17.5wt%具有不同聚合度的大孔三羟甲基丙烷pban-cta、43.5-45.5wt%丙烯酸aa、38.65-38.75wt%聚乙二醇二丙烯酸酯pegda、0.25-0.35wt%热塑性聚烯烃tpo材料混合而成组成。

技术总结

本发明涉及3D打印增材制造领域,特别是基于聚合诱导微相分离的结构化材料的3D打印方法,该方法是利用聚合诱导微相分离技术聚合合成多种具有不同聚合度的纳米级结构域的大孔三羟甲基丙烷PBAn‑CTA,将不同聚合度的聚合诱导微相分离材料体系分别装入直写式多材料挤出系统中不同的材料筒内,利用长通道锥形挤出头的剪切作用诱导分离微相定向分布,结合打印路径的合理规划,形成图案化结构,实现结构化材料结构‑性能的一体化打印,获得位点特异性的材料特性。本发明为结构化材料的制备提供新的技术方案。

技术研发人员:周雪莉,刘洪佩,张计锋,刘庆萍,任雷,任露泉,徐超,李冰倩,何禹霖,李旺轩,吴千

受保护的技术使用者:吉林大学

技术研发日:

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!