用于改善厚壁件产品双色注塑成型窜料的方法与流程

本发明涉及双色注塑的,尤其是一种用于改善厚壁件产品双色注塑成型窜料的方法。

背景技术:

1、双色注塑成型是一种广泛使用的生产技术,它不仅能够制作多彩的产品,还能够使得产品外观更加美观。然而,在厚壁件产品双色注塑成型中,常常会出现串料的问题,尤其是在优化壁厚产品双色成型周期时,为了缩短周期成本,在减少冷却时间和保压时间时,导致出现产品窜料的缺陷。窜料现象是由于塑料材料在注射过程中不能够充分地混合而导致的。一旦出现窜料现象,就会导致双色注塑成型产品的外观不平整,从而影响产品的质量和工业设计。

2、为了改善窜料的问题,目前较为常用的方法是:主要由试模人员通过注塑经验调节注塑工艺,注塑产品存在不稳定性、外观不良、生产产品合格率低等缺陷,导致原料浪费多,生产成本的增加。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。

2、为此,本发明提出一种用于改善厚壁件产品双色注塑成型窜料的方法,双色产品窜料问题得到明显改善。

3、根据本发明实施例的用于改善厚壁件产品双色注塑成型窜料的方法,包括以下步骤:

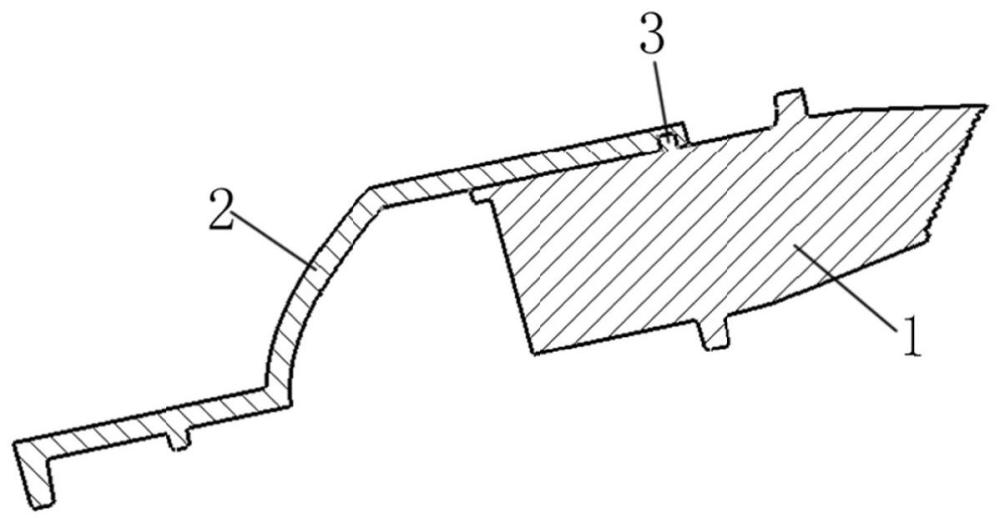

4、第一步骤、准备传统双色注塑模具:所述传统双色注塑模具包括一个第一凹模、一个第二凹模以及一个凸模,所述第一凹模和所述凸模用于注塑成型第一色厚壁塑料产品,所述第二凹模和所述凸模用于注塑成型第二色薄壁塑料产品;

5、第二步骤、对传统双色注塑模具的工艺参数进行分析:当利用传统双色注塑模具注塑双色厚壁件产品,且保证双色厚壁件产品在注塑成型过程中不存在窜料的情形时,则第一色厚壁塑料产品的冷却时间至少为s1;

6、第三步骤、改造传统双色注塑模具:在第一凹模的相应位置上设置有第一凹槽,得到新的第一凹模,其中,所述第一凹槽用于在两色产品交汇厚壁处注塑成型封胶筋;在第二凹模的相应位置上设置有第一凸起,得到新的第二凹模,其中,所述第一凸起用于在两色产品交汇薄壁处注塑成型与所述封胶筋相匹配的凹坑;在凸模上设置有与所述第一凹坑位置相对应的第二凸起,其中,所述第二凸起用于在两色产品交汇厚壁处注塑成型封胶筋;在凸模上还设置有与所述第一凸起位置相对应的第二凹槽,得到新的凸模,其中,所述第二凹槽用于在两色产品交汇薄壁处注塑成型与所述封胶筋相匹配的凹坑;

7、第四步骤、注塑成型双色产品,优化双色产品的封胶结构:第一色厚壁塑料产品先注塑,第二色薄壁塑料产品后注塑;利用新的第一凹模和新的凸模两者配合注塑成型第一色厚壁塑料产品,所述第一色厚壁塑料产品的冷却时间至多为s2,其中,s2<s1;利用新的第二凹模和新的凸模两者配合注塑成型第二色薄壁塑料产品;在两色产品交汇厚壁处具有封胶筋,即在第一色厚壁塑料产品和第二色薄壁塑料产品交汇区域处的第一色厚壁塑料产品上注塑成型有封胶筋。

8、本发明的有益效果是,双色产品窜料问题得到明显改善,外观改善;增加封胶筋后产品强度、稳定性提高,降低了应力开裂问题的风险;增加封胶筋后优化缩短周期效果提高,由于冷却时间与保压时间不足导致产品二色窜料的问题更方便解决,注塑工艺参数调整范围更大。

9、根据本发明一个实施例,当利用传统双色注塑模具注塑双色厚壁件产品,且保证双色厚壁件产品在注塑成型过程中不存在窜料的情形时,则第一色厚壁塑料产品的保压时间至少为t1;将用于注入第二色材料的第二色浇口设置在两色汇聚中间较远位置,所述第一色厚壁塑料产品的保压时间至多为t2,其中,t2<t1。

10、根据本发明一个实施例,所述双色厚壁件产品利用凸模平移结构形式的双色注塑模具进行注塑,或者,所述双色厚壁件产品利用凸模旋转结构形式的双色注塑模具进行注塑。

11、根据本发明一个实施例,当利用凸模平移结构形式的双色注塑模具进行双色厚壁件产品注塑成型时,则该双色注塑模具的注塑步骤是:

12、第11步骤、用于注射第一色材料的第一色注射单元射胶前,新的凸模与新的第一凹模闭合;

13、第12步骤、第一色注射单元射胶,完成第一色材料的注射;

14、第13步骤、第一色厚壁塑料产品凝固后,此时,第一色厚壁塑料产品上注塑成型有封胶筋,新的凸模与新的第一凹模分开;

15、第14步骤、第一色厚壁塑料产品停留在新的凸模上,并随新的凸模一起移动到对准新的第二凹模的位置,新的凸模与新的第二凹模闭合;

16、第15步骤、用于注射第二色材料的第二色注射单元射胶,完成第二色材料的注射;

17、第16步骤、第二色薄壁产品凝固后,此时,第二色薄壁产品上注塑成型有与封胶筋相匹配的凹坑,新的凸模与新的第二凹模分开,取出完整的双色厚壁件产品。

18、根据本发明一个实施例,当利用凸模旋转结构形式的双色注塑模具进行双色厚壁件产品注塑成型时,则该双色注塑模具的注塑步骤是:

19、第21步骤、用于注射第一色材料的第一色注射单元射胶前,新的凸模与新的第一凹模闭合;

20、第22步骤、第一色注射单元射胶,完成第一色材料的注射;

21、第23步骤、第一色厚壁塑料产品凝固后,此时,第一色厚壁塑料产品上注塑成型有封胶筋,新的凸模与新的第一凹模分开;

22、第24步骤、第一色厚壁塑料产品停留在新的凸模上,并随新的凸模从中心一起旋转180度对准新的第二凹模的位置,新的凸模与新的第二凹模闭合;

23、第25步骤、用于注射第二色材料的第二色注射单元射胶,完成第二色材料的注射;

24、第26步骤、第二色薄壁产品凝固后,此时,第二色薄壁产品上注塑成型有与封胶筋相匹配的凹坑,新的凸模与新的第二凹模分开,取出完整的双色厚壁件产品。

25、根据本发明一个实施例,所述第一色厚壁塑料产品为硬塑料,所述第二色薄壁塑料产品为硬塑料。

26、根据本发明一个实施例,所述第一色厚壁塑料产品为硬塑料,所述第二色薄壁塑料产品为软塑料。

27、本发明的其他特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点在说明书以及附图中所特别指出的结构来实现和获得。

28、为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

技术特征:

1.一种用于改善厚壁件产品双色注塑成型窜料的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的用于改善厚壁件产品双色注塑成型窜料的方法,其特征在于:

3.根据权利要求1或2所述的用于改善厚壁件产品双色注塑成型窜料的方法,其特征在于:

4.根据权利要求3所述的用于改善厚壁件产品双色注塑成型窜料的方法,其特征在于:

5.根据权利要求3所述的用于改善厚壁件产品双色注塑成型窜料的方法,其特征在于:

6.根据权利要求3所述的用于改善厚壁件产品双色注塑成型窜料的方法,其特征在于:

7.根据权利要求3所述的用于改善厚壁件产品双色注塑成型窜料的方法,其特征在于:

技术总结

本发明提供一种用于改善厚壁件产品双色注塑成型窜料的方法,准备传统双色注塑模具;对传统双色注塑模具的工艺参数进行分析;改造传统双色注塑模具:在第一凹模的相应位置上设置有第一凹槽,得到新的第一凹模;在第二凹模的相应位置上设置有第一凸起,得到新的第二凹模;在凸模上设置有与第一凹坑位置相对应的第二凸起,在凸模上还设置有与第一凸起位置相对应的第二凹槽,得到新的凸模;注塑成型双色产品,优化双色产品的封胶结构:在两色产品交汇厚壁处具有封胶筋,即在第一色厚壁塑料产品和第二色薄壁塑料产品交汇区域处的第一色厚壁塑料产品上注塑成型有封胶筋。该方法使得双色产品窜料问题得到明显改善。

技术研发人员:孙礼花,李进,陈海明

受保护的技术使用者:常州星宇车灯股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!