一种防水卷材边料回收装置及回收方法与流程

本技术涉及回收造粒设备,尤其是涉及一种防水卷材边料回收装置及回收方法。

背景技术:

1、防水卷材是通过原料经过熔融后再通过挤压辊挤压塑型而生产出来,在生产过程中,由于生产工艺和生产设备的原因,会导致边缘处的防水卷材厚度可能不满足要求,或者是需要切分到指定的宽度,因此会存在较多的边角料,需要回收再利用。

2、现有技术中公开了一种非织造布的废料回收造粒机,其包括烧熔罐,所述烧熔罐的上表面固定安装有搅拌切割电机,所述搅拌切割电机的输出轴分别固定安装有搅拌叶片和推送叶片,所述烧熔罐的左侧固定安装有进料管,所述烧熔罐的内壁分别固定安装有过滤网和加热棒,所述烧熔罐的下表面固定安装有排料管,所述排料管的右侧固定安装有塑型管,所述塑型管的内壁固定安装有固定板,所述固定板的侧面开设有安装孔,且安装孔的内壁固定安装有成型管,所述塑型管的右侧固定安装有收集箱,所述收集箱的上表面固定安装有凹型槽块,所述凹型槽块的内壁滑动连接有切割切割电机,所述切割切割电机的输出轴固定安装有切割刀片,所述收集箱的下端固定安装有收集管。

3、还公开了一种无纺布边条在线同步回收造粒设备,包括沿物料行进方向依次布置在生产线支架上的挤出模块、冷却模块以及切割模块;所述挤出模块包括配合安装在螺筒内的螺杆,所述螺杆上的螺棱与螺筒内壁配合

4、以剪切挤压物料,所述螺杆沿物料行进方向压缩比逐渐提高,位于进料段的螺棱的外环面沿螺筒轴向均匀开设有防滑槽以防止物料包覆打滑,螺筒上的进料口与进料段位置对应,螺筒表面设置有加热模块对螺筒内的物料加热处理。

5、针对上述中的两项相关技术,在进行边料回收利用时,都需要先将边料加热使其呈熔融流体态,然后挤出至塑型管内进行塑型后冷却,最后再切割成颗粒状塑料,而部分塑料产品的熔点较高,加热至熔融态需要消耗大量的能量,这一过程会造成较大的能量浪费。

技术实现思路

1、为了降低边料回收造粒过程中造成的能量浪费,本技术提供一种防水卷材边料回收装置及回收方法。

2、本技术提供的一种防水卷材边料回收装置及回收方法采用如下的技术方案:

3、第一方面,本技术提供一种防水卷材边料回收装置。

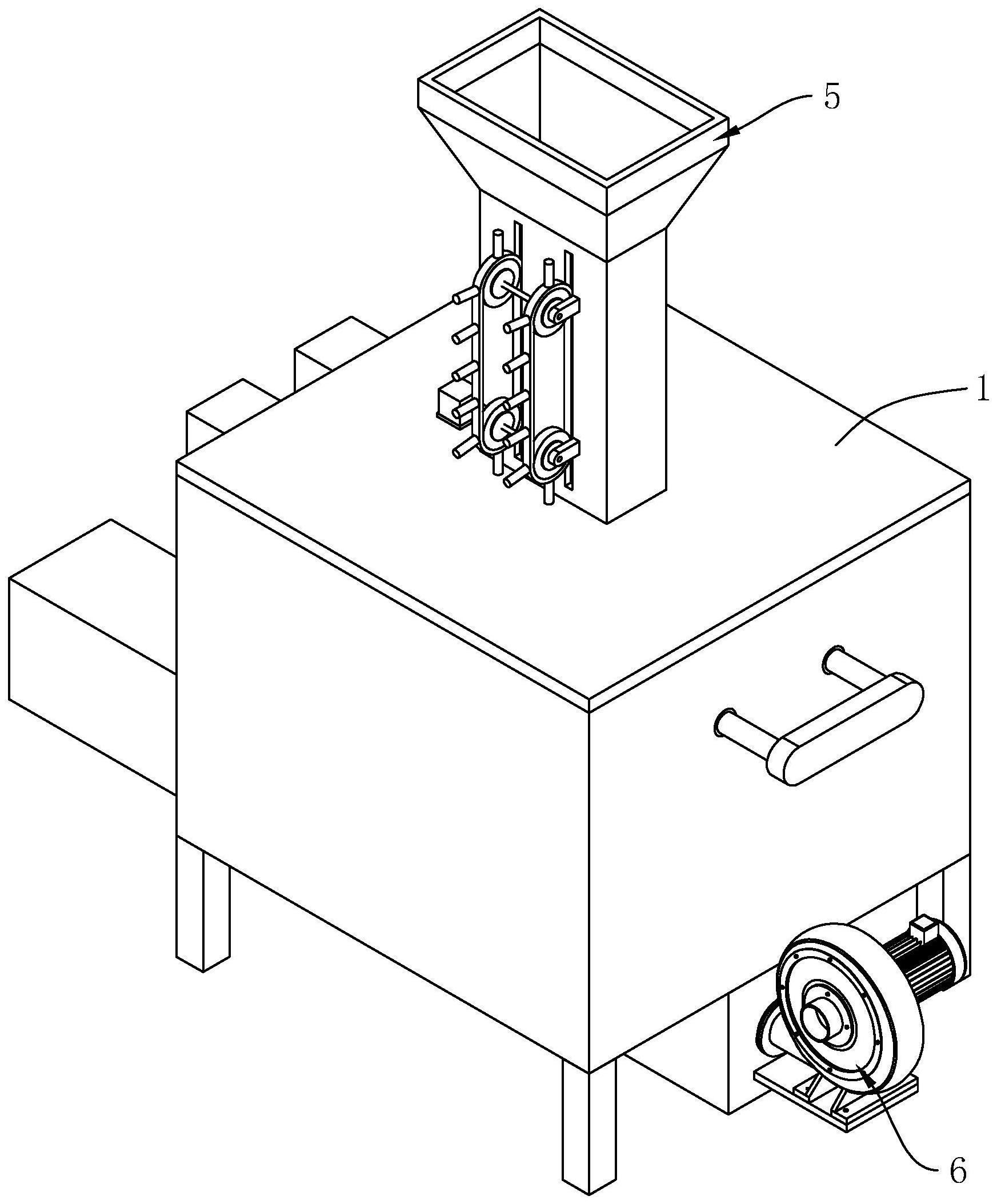

4、一种防水卷材边料回收装置,包括

5、壳体,所述壳体上端开设有喂料口,所述壳体下端开设有排料口;

6、两个挤压轮,所述挤压轮与所述壳体转动连接,且两个所述挤压轮形成至少一个塑型挤压通道;

7、加热单元,所述加热单元安装于所述壳体上,且所述加热单元的加热端伸入所述挤压轮内腔中,用于加热所述挤压轮,且所述挤压轮的温度低于边料的熔点;

8、切割单元,所述切割单元与所述壳体连接,并位于挤压缝隙下方。

9、通过采用上述技术方案,先将防水卷材的边料收集好,并通过加热单元对挤压轮进行预热处理,使得挤压轮的温度低于边料的熔点,然后依次从壳体上端开设的喂料口投入,边料在自身重力作用下进入两个挤压轮之间的塑型挤压通道,在挤压的过程中通过挤压轮上的热量转移至边料上,使得边料得表面稍具粘性,配合挤压轮的挤压使残碎边料聚合成条状体,然后通过切割单元对条状体进行切割,得到颗粒状的成品;设计的防水卷材边料回收装置,通过壳体便于安装挤压轮和切割单元,通过挤压轮便于对边料施加压力使其挤塑成型,通过加热单元便于为挤压轮提供热量,进而实现对边料的加热,使边料的表面具备粘性,进而更好的保持粘合,无需将边料加热至熔融态然后重新冷却成型,降低了边料回收造粒过程中造成的能量浪费,通过切割单元便于将条状体切割成颗粒状成品。

10、在一个具体的可实施方案中,还包括入料单元,所述入料单元包括

11、入料斗,所述入料斗呈锥状,且所述入料斗位于喂料口上方;

12、连通管,所述连通管一端与所述入料斗连接,另一端与所述壳体连接,且所述连通管与喂料口同轴设置;

13、至少一根往复皮带,所述往复皮带内连接有两个带轮,所述带轮与所述连通管转动连接,所述往复皮带上连接有多根牵引杆,多根所述牵引杆沿所述往复皮带的长边方向设置,且所述连通管上由所述入料斗一侧至喂料口一侧开设有让位槽,所述牵引杆穿过所述让位槽伸入所述连通管内腔中,并在所述往复皮带的驱动下沿所述让位槽的开设方向运动。

14、通过采用上述技术方案,将切割下来的边料投至入料斗内,边料在重力作用下沿连通管的设置方向朝向喂料口运动,同时,带轮转动带动往复皮带回转,往复皮带运动的过程中带动多根牵引杆运动,使得牵引杆穿过让位槽伸入连通管的内腔中,牵引杆向连通管内的边料施力,使边料朝向喂料口运动,降低边料滞留在连通管内的可能性;设计的入料单元,通过入料斗便于暂存边料,通过连通管便于将入料斗内的边料输送至喂料口处,并且可以降低直接从喂料口投入边料时,挤压轮快速拉扯边料造成的潜在安全隐患,通过往复皮带和牵引杆配合可以实现边料在连通管内的运动,避免边料停滞在连通管内。

15、在一个具体的可实施方案中,所述往复皮带的工作段嵌入所述让位槽内,且所述往复皮带和所述让位槽的槽壁之间留有滑动间隙。

16、通过采用上述技术方案,设计的嵌入让位槽内并与槽壁之间留有滑动间隙的往复皮带,可以在带动牵引杆运动的同时实现对让位槽的封堵,降低边料从让位槽内脱出连通管的可能性。

17、在一个具体的可实施方案中,所述切割单元包括

18、限位管,所述限位管位于所述壳体内,且所述限位管与所述壳体连接,所述限位管上端开口正对塑型挤压通道,下端用于与排料口连通;

19、切割电机,所述切割电机与所述限位管连接,且所述切割电机输出轴上同轴连接有切割刀片,所述切割刀片位于所述限位管内,并与所述限位管错开设置。

20、通过采用上述技术方案,设计的切割单元,通过切割电机便于驱动切割刀片,通过切割刀片便于将挤压轮塑型完成的条状体切割成颗粒状产品,通过限位管便于在切割刀片工作的同时防止颗粒状产品四处迸射。

21、在一个具体的可实施方案中,还包括出料单元,所述出料单元包括风机和输送管道;

22、所述输送管道一端与所述风机的出风口连通,另一端用于与拌料罐连通,且所述输送管道与所述壳体连接,所述输送管道内腔与所述限位管内腔连通。

23、通过采用上述技术方案,设计的出料单元,通过风机便于向输送管道内吹入空气,以配合输送管道将颗粒状产品送入拌料罐内,并且,通过风吹输送,在实现物料输送的同时完成了颗粒状产品的冷却降温,降低颗粒状产品之间相互粘接的可能性。

24、在一个具体的可实施方案中,所述输送管道内转动连接有旋转挡片,所述风机向所述输送管道内送风,以使所述旋转挡片转动后封堵所述输送管道与所述限位管的连通口。

25、通过采用上述技术方案,设计的旋转挡片,可以在风机工作时,避免气流通过连通口进入限位管内扰动条状体导致切割得到的产品尺寸偏差过大。

26、在一个具体的可实施方案中,所述输送管道上连接有至少一个挡块,所述旋转挡片自然垂落时,所述旋转挡片与所述挡块抵接,且所述挡块位于所述旋转挡片靠近所述风机一侧。

27、通过采用上述技术方案,设计的挡块,可以在旋转挡片自然垂落时实现位置限定,降低颗粒状产品进入风机出风口内的可能性。

28、第二方面,本技术提供一种防水卷材边料回收方法,包括

29、s1:边料裁切收集;

30、s2:挤压轮预热:通过加热单元对挤压轮进行预加热,并控制挤压轮的温度始终低于边料熔点;

31、s3:塑型粘合:通过挤压轮将边料进行挤压塑型,并通过挤压轮上的热量传递使边料表层具备粘性,实现边料的塑型粘合得到条状体;

32、s4:切割成粒:通过切割单元将条状体进行切割得到颗粒状成品。

33、通过采用上述技术方案,设计的防水卷材边料回收方法,可以通过挤压轮和加热单元的配合,实现残碎边料的重新塑型以配合后续的切割,并且通过对挤压轮施加低于边料熔点的温度,可以降低边料塑型的难度,并且可以使得边料的表面具备一定的粘性,便于条状体在切割前的形态保持,无需将边料加热至熔融态然后重新冷却成型,降低了边料回收造粒过程中造成的能量浪费。

34、在一个具体的可实施方案中,s5:冷风送料:采用风机将切割得到的颗粒状成品通过管道输送至拌料罐内进行储存待用。

35、通过采用上述技术方案,设计的冷风送料,可以在进行颗粒状产品输送的同时实现颗粒状产品的冷却降温,降低颗粒状产品之间粘接成团的可能性。

36、综上所述,本技术包括以下至少一种有益技术效果:

37、1.设计的防水卷材边料回收装置,通过壳体便于安装挤压轮和切割单元,通过挤压轮便于对边料施加压力使其挤塑成型,通过加热单元便于为挤压轮提供热量,进而实现对边料的加热,使边料的表面具备粘性,进而更好的保持粘合,无需将边料加热至熔融态然后重新冷却成型,降低了边料回收造粒过程中造成的能量浪费,通过切割单元便于将条状体切割成颗粒状成品。

38、2.设计的防水卷材边料回收装置,通过入料斗便于暂存边料,通过连通管便于将入料斗内的边料输送至喂料口处,并且可以降低直接从喂料口投入边料时,挤压轮快速拉扯边料造成的潜在安全隐患,通过往复皮带和牵引杆配合可以实现边料在连通管内的运动,避免边料停滞在连通管内。

39、3.设计的防水卷材边料回收装置,通过风机便于向输送管道内吹入空气,以配合输送管道将颗粒状产品送入拌料罐内,并且,通过风吹输送,在实现物料输送的同时完成了颗粒状产品的冷却降温,降低颗粒状产品之间相互粘接的可能性。

- 还没有人留言评论。精彩留言会获得点赞!