一种钢骨架复合管电熔套筒及生产工艺的制作方法

本发明涉及电熔套筒生产工艺,尤其涉及一种钢骨架复合管电熔套筒及生产工艺。

背景技术:

1、钢骨架聚乙烯塑料复合管件电熔套筒是以一种以钢板为基体,通过打孔或者冲孔后,再进行校圆整形及焊接后制作成为钢骨架,然后将钢骨架放入成型模具型腔中,通过在挤出机和注射筒的高温高压下,将注射筒内的高密度聚乙烯热塑料注入模具型腔中,将两者均匀的复合在一起,冷却定型后成型成为钢骨架复合管件电熔套筒。

2、钢骨架复合管件电熔套筒增强技术使增强层与内、外聚乙烯层形成牢固的整体,不仅金属骨架处于无缝隙的有效可靠保护中,加强层与内外管壁间也已相互融合而不会出现结合上的缝隙界面,消除了管内的压力或腐蚀性介质可能对管道造成的侵蚀和损坏,保证其使用性能。

3、目前,对于电熔套筒的生产制造,通常采用多个塑料钉布置在钢骨架表面,实现在模具中的定位,工作量大,在注射过程中,受到压力的影响容易出现骨架变形位移,同时传统的生产中,对于铜线的布线需要先行制作,并同整体一体成型,注射中容易出现位移变形,无法保证成品质量,提高了生产成本,降低了生产效率。

技术实现思路

1、本发明所要解决的技术问题,是针对上述存在的技术不足,提供了一种钢骨架复合管电熔套筒及生产工艺,可以快速实现钢骨架在模具中的定位,提高工作效率,同时改变传统施工工艺,有效保证了骨架和铜线定位的可靠性,提高成品质量和生产效率。

2、为解决上述技术问题,本发明所采用的技术方案是,包括:

3、模具开模,将骨架放入所述模具中,滑块夹紧装置对模具中的骨架夹紧,而后所述模具合模加热;

4、热塑料第一次向所述模具内注射,并在注满后,所述模具内部退出滑块夹紧装置;

5、热塑料第二次注射将推出形成的剩余空间填满,随后等待冷却;

6、所述模具开模后,端部顶出取件,形成套筒半成品;

7、于套筒半成品的内部裹塑铜线,形成后布线,完成成品加工。

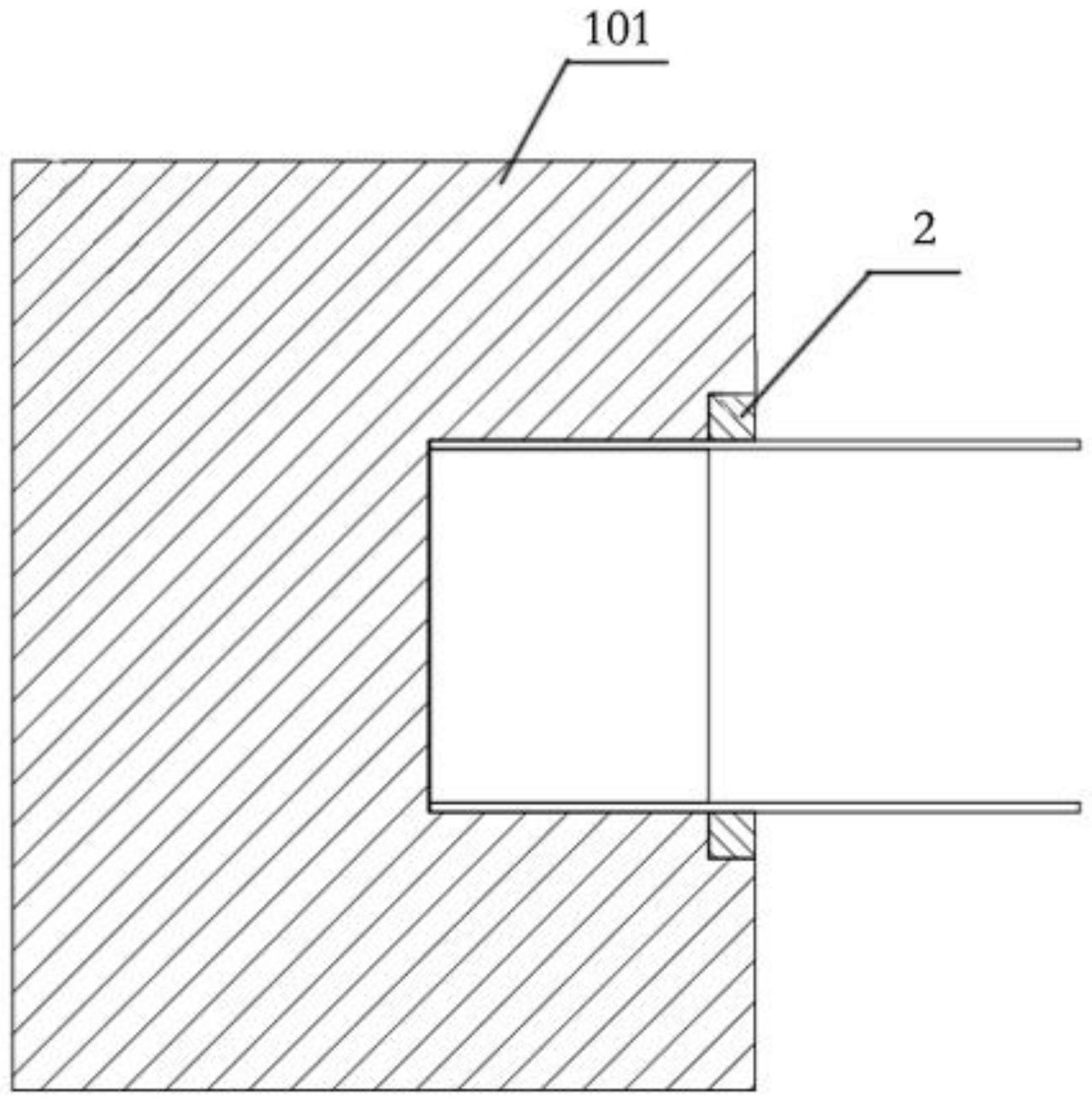

8、优选的,所述模具包括动模和定模;所述动模内部具有供骨架放入的环形腔体,并在所述定模与动模拼合后,形成浇筑电熔套筒的腔体。

9、优选的,所述滑块夹紧装置位于动模端面处,并可向外部位移。

10、优选的,所述动模一端内部设有顶柱。

11、一种钢骨架复合管电熔套筒,包括:应用一种钢骨架复合管电熔套筒的生产工艺制作的钢骨架复合管电熔套筒。

12、与现有技术相比,本发明具有以下优点:

13、1、通过夹持块对钢骨架夹持定位,提高了定位精度,解决了传统塑料钉定位工作量繁重的问题,同时避免了注射高压原料引起钢骨架位移变形的问题,有效提高产品合格率;

14、2、二次注射采用热流道注射技术,解决了流程过长的问题,使熔融状态的聚乙烯进入型腔内的填充更充分且又快捷,大大地缩短注射时间,成型更加容易,尤其生产大规格电熔套筒产品成型,优势更加明著,成品合格率进一步提高;

15、3、本施工工艺在电熔套筒主体结构成型后,采用后布线的方式,工序简单,方便后续调整,同时提高了布线质量。

技术特征:

1.一种钢骨架复合管电熔套筒的生产工艺,其特征在于,包括:

2.根据权利要求1所述的一种钢骨架复合管电熔套筒的生产工艺,其特征在于:所述模具包括动模和定模;所述动模内部具有供骨架放入的环形腔体,并在所述定模与动模拼合后,形成浇筑电熔套筒的腔体。

3.根据权利要求2所述的一种钢骨架复合管电熔套筒的生产工艺,其特征在于:所述滑块夹紧装置位于动模端面处,并可向外部位移。

4.根据权利要求2所述的一种钢骨架复合管电熔套筒的生产工艺,其特征在于:所述动模一端内部设有顶柱。

5.一种钢骨架复合管电熔套筒,其特征在于,包括:应用权利要求1一种钢骨架复合管电熔套筒的生产工艺制作的钢骨架复合管电熔套筒。

技术总结

本发明涉及电熔套筒生产工艺技术领域,尤其涉及一种钢骨架复合管电熔套筒及生产工艺。包括:模具开模,将骨架放入所述模具中,滑块夹紧装置对模具中的骨架夹紧,而后所述模具合模加热;热塑料第一次向所述模具内注射,并在注满后,所述模具内部退出滑块夹紧装置;热塑料第二次注射将推出形成的剩余空间填满,随后等待冷却;所述模具开模后,端部顶出取件,形成套筒半成品;于套筒半成品的内部裹塑铜线,形成后布线,完成成品加工;本发明可以快速实现钢骨架在模具中的定位,提高工作效率,同时改变传统施工工艺,有效保证了骨架和铜线定位的可靠性,提高成品质量和生产效率。

技术研发人员:甄树强,张荣才

受保护的技术使用者:华创天元实业发展有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!