增强复合管的封口方法和封口设备与流程

本发明涉及管道制造方法,具体地涉及一种增强复合管的封口方法。此外,本发明还涉及一种增强复合管的封口设备。

背景技术:

1、增强复合管,通常是指利用增强体增强的复合管道,其典型结构包括自内而外依次布置的塑料内管、增强体层(增强层)和塑料外管。增强复合管中的增强体层可以为缠绕或焊接而成的钢丝网、钢带网或铝带网、非金属增强丝、非金属增强带等。

2、为了避免增强复合管中的金属增强体因暴露于空气中而发生氧化、腐蚀,以及从端口窜水管材融接失效等损害,可以利用塑料环对管材切断面进行封口,从而避免增强体在切端面位置处发生氧化,以能够长期存放,并且还能够在管道系统中使得增强体与被输送的流体隔绝,以免该流体进入增强层而破坏管体。因此,对增强复合管的管端面封口对于保证使用和存放寿命而言具有重要意义。

3、目前,增强复合管的封口过程通常在磨管封口机组上进行,该磨管封口机组包括同轴布置的管材夹具、加热板、封口环卡盘和磨管装置等组成。在封口过程中,管材夹具夹持待封口的增强复合管,加热板和封口环卡盘退出至该增强复合管的中心轴线之外,由此利用磨管装置将增强复合管的待封口端面打磨平整;然后,将封口环(与增强复合管壁厚相当的塑料环)装夹于封口环卡盘上,并使其与加热板复位至与增强复合管同轴的位置,轴向驱动增强复合管以使其朝向加热板移动,由此该加热板使得彼此相对的增强复合管的待封口端面和封口环的用于接合至该增强复合管的端面熔融;进而,使得加热板退出,继续轴向驱动增强复合管,使其与封口环的端面相接并在一定压力下保持一段时间,以待被熔融的材料冷却凝固,使得封口环熔接并覆盖于增强复合管的端面上。

4、上述现有封口方法存在缺陷,由于待封口的增强复合管与封口环具有不同的结构组成,二者对于熔融的热量需求不同,利用同一加热板加热二者相接的端面难以使得其各自的熔融状态均符合封口要求;而且管材增强层顶到加热板,管材端面内外层塑料熔融不好导致最终熔接效果较差。在此情形下,为了尽量地避免熔融效果不理想带来的不利影响,在将封口环与增强复合管轴向相接之前,需要对增强复合管的待封口端面进行打磨(磨管),导致封口效率较低。

5、对此,申请人此前在中国发明专利申请cn115816808a中提出了一种分别利用第一加热装置和第二加热装置加热封口环和增强复合管的待封口端面的封口方法和封口设备,由此便于分别控制熔融工艺温度和时间,使其熔融状态更好地满足封口要求,以利于改善最终熔接效果。通过利用不同加热装置,可以在熔融过程中以相对较长时间和/或功率加热封口环的端面,使得其熔融的厚度较大,由此,即使增强复合管的待封口端面未经打磨而具有小量不平整区域或突出的增强体,也可以穿入至熔融的封口环中,从而可以省去磨管步骤,有效提升了封口效率。其中,用于加热熔融封口环的第一加热装置包括形成有环形卡槽的封口环卡板和形成有与所述环形卡槽匹配的热压板凸环的封口环热压板,封口环热压板与封口环卡板能够相对运动为使得至少部分热压板凸环进入环形卡槽中并抵靠置于该环形卡槽中的封口环,以通过该热压板凸环加热该封口环的朝向热压板凸环的端面,并使得该端面熔融。

6、然而,尽管上述封口方法和封口设备能够有效保证封口环与待封口端面的熔接效果,但利用了封口环卡板和封口环热压板的第一加热装置每次只能加热单一规格的一个封口环。当该封口环的端面被加热熔融后,通过移动封口环卡板,使得被熔融的端面与增强复合管的待封口端面同轴相接,并在预定轴向压力下保持预定时间,从而实现熔接。然后,移动封口环卡板,使其复位至与封口环热压板同轴对齐的位置,从而对下一个封口环进行加热,以备另一个增强复合管的管材切断面封口。这严重制约了生产效率。

技术实现思路

1、本发明的目的是为了克服现有技术存在的增强复合管封口效率较低的问题,提供一种增强复合管的封口方法和封口设备,该封口方法和封口设备能够在保证增强复合管的待封口端面与封口环的熔接效果的基础上有效提高生产效率。

2、为了实现上述目的,本发明一方面提供一种增强复合管的封口方法,包括如下步骤:

3、s1.利用第一加热装置加热封口环,使得该封口环的用于接合至所述增强复合管的端面熔融,然后将所述封口环放置于封口环卡板的环形卡槽中;利用第二加热装置加热所述增强复合管的待封口端面,使得该待封口端面熔融;

4、s2.移动所述封口环卡板和所述增强复合管中的至少一者,使得位于所述环形卡槽中的所述封口环的熔融的端面与所述增强复合管的所述待封口端面同轴相接,并在预定轴向压力下保持预定时间。

5、本发明的第二方面提供一种增强复合管的封口设备,包括用于加热封口环的第一加热装置、用于加热所述增强复合管的待封口端面的第二加热装置以及形成有环形卡槽的封口环卡板,所述第一加热装置能够加热为使得所述封口环的用于接合至所述增强复合管的端面熔融;所述环形卡槽能够接收由所述第一加热装置加热的所述封口环并通过移动所述封口环卡板和所述增强复合管中的至少一者而使得该封口环的熔融的端面与所述增强复合管的所述待封口端面同轴相接。

6、通过上述技术方案,本发明的封口方法和封口设备分别利用第一加热装置和第二加热装置加热封口环和增强复合管的待封口端面,由此便于分别控制熔融工艺温度和时间,使其熔融状态更好地满足封口要求,以利于改善最终熔接效果;利用不同加热装置,可以在熔融过程中以相对较长时间和/或功率加热封口环的端面,使得其熔融的厚度较大,由此,即使增强复合管的待封口端面未经打磨而具有小量不平整区域或突出的增强体,也可以穿入至熔融的封口环中,从而可以省去磨管步骤,有效提升了封口效率。

7、在封口环的端面被加热为熔融后,该封口环被从第一加热装置移位至封口环卡板的环形卡槽中,以便使得增强复合管的待封口端面在该环形卡槽中与封口环的熔融端面接合。与此同时,第一加热装置可用于对下一个封口环进行加热,以备另一个增强复合管的管材切断面封口,而无需额外耗费因其封口环达到封口工艺状态所需的等待时间,从而有效提高了生产效率。

技术特征:

1.一种增强复合管的封口方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的增强复合管的封口方法,其特征在于,所述第一加热装置(1)设置为能够同时加热多个相同和/或不同规格的所述封口环(3)。

3.根据权利要求2所述的增强复合管的封口方法,其特征在于,所述第一加热装置(1)包括形成有加热台面的封口环加热台(11),该封口环加热台(11)能够被控制为使得所述加热台面具有预定温度,在步骤s1中,所述封口环(3)被放置于该加热台面上,以使得该封口环(3)的朝向所述加热台面的端面熔融,然后将该封口环(3)从所述封口环加热台(11)取下并放置于所述环形卡槽(81)中。

4.根据权利要求3所述的增强复合管的封口方法,其特征在于,所述封口环加热台(11)包括自下而上布置并由底架(12)支撑的隔热板(111)和加热板(112),所述加热台面形成于所述加热板(112)上。

5.根据权利要求4所述的增强复合管的封口方法,其特征在于,所述加热台面上涂覆有防粘层,并且/或者,所述隔热板(111)为电木或隔热棉。

6.根据权利要求3所述的增强复合管的封口方法,其特征在于,所述第一加热装置(1)还包括封口环压板(13),在步骤s1中,所述封口环(3)被放置于所述加热台面上,且所述封口环压板(13)在所述封口环(3)的背离所述加热台面的端面上施加压力,以使得该封口环(3)的朝向所述加热台面的端面熔融。

7.根据权利要求1所述的增强复合管的封口方法,其特征在于,所述封口环卡板(8)上形成有彼此同心布置并分别用于接收不同规格的所述封口环(3)的多个所述环形卡槽(81)。

8.根据权利要求1所述的增强复合管的封口方法,其特征在于,所述第二加热装置(2)和所述封口环卡板(8)安装于同一个移动架(6)上,该移动架(6)可滑动地设置于机架(5)上,在步骤s2中,通过使得所述移动架(6)在所述机架(5)上沿垂直于所述增强复合管(4)轴向的方向滑动而使得置于所述环形卡槽(81)中的所述封口环(3)与所述增强复合管(4)同轴。

9.根据权利要求8所述的增强复合管的封口方法,其特征在于,在利用所述第二加热装置(2)加热所述增强复合管(4)的待封口端面之前,通过使得该待封口端面抵接至安装于所述移动架(6)上的复合管轴向定位板(9)而定位所述增强复合管(4)的轴向位置。

10.根据权利要求9所述的增强复合管的封口方法,其特征在于,所述复合管轴向定位板(9)可拆卸地安装至所述移动架(6),或者,所述移动架(6)上安装有传动连接至所述复合管轴向定位板(9)的驱动装置,该驱动装置能够驱动所述复合管轴向定位板(9)在定位位置和避让位置之间运动。

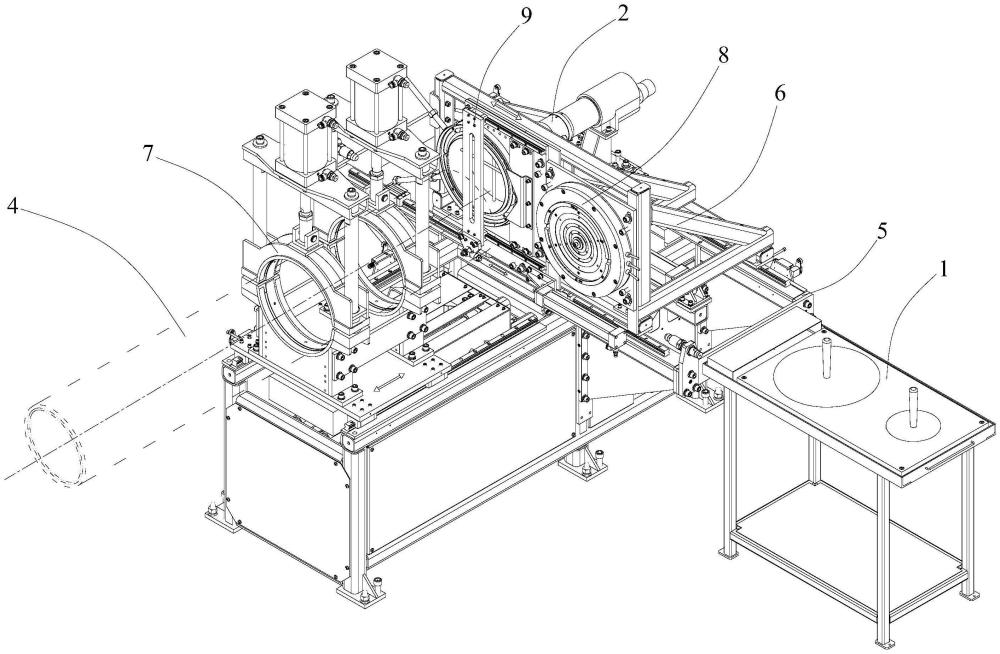

11.一种增强复合管的封口设备,其特征在于,包括用于加热封口环(3)的第一加热装置(1)、用于加热所述增强复合管(4)的待封口端面的第二加热装置(2)以及形成有环形卡槽(81)的封口环卡板(8),所述第一加热装置(1)能够加热为使得所述封口环(3)的用于接合至所述增强复合管(4)的端面熔融;所述环形卡槽(81)能够接收由所述第一加热装置(1)加热的所述封口环(3)并通过移动所述封口环卡板(8)和所述增强复合管(4)中的至少一者而使得该封口环(3)的熔融的端面与所述增强复合管(4)的所述待封口端面同轴相接。

12.根据权利要求11所述的增强复合管的封口设备,其特征在于,所述第一加热装置(1)设置为能够同时加热多个相同和/或不同规格的所述封口环(3)。

13.根据权利要求12所述的增强复合管的封口设备,其特征在于,所述第一加热装置(1)包括形成有加热台面的封口环加热台(11),该封口环加热台(11)能够被控制为使得所述加热台面具有预定温度,以使得放置于该加热台面上的所述封口环(3)的朝向该加热台面的端面熔融。

14.根据权利要求13所述的增强复合管的封口设备,其特征在于,所述封口环加热台(11)包括自下而上布置并由底架(12)支撑的隔热板(111)和加热板(112),所述加热台面形成于所述加热板(112)上。

15.根据权利要求14所述的增强复合管的封口设备,其特征在于,所述加热台面上涂覆有防粘层,并且/或者,所述隔热板(111)为电木或隔热棉。

16.根据权利要求13所述的增强复合管的封口设备,其特征在于,所述第一加热装置(1)还包括封口环压板(13),在所述封口环(3)被放置于所述加热台面上时,所述封口环压板(13)能够在所述封口环(3)的背离所述加热台面的端面上施加压力,以使得该封口环(3)的朝向所述加热台面的端面熔融。

17.根据权利要求11所述的增强复合管的封口设备,其特征在于,所述封口设备包括可滑动地设置于机架(5)上的移动架(6),所述第二加热装置(3)和所述封口环卡板(8)安装于该移动架(6)上,以能够通过使得所述移动架(6)在所述机架(5)上沿垂直于所述增强复合管(4)轴向的方向滑动而使得置于所述环形卡槽(81)中的所述封口环(3)与所述增强复合管(4)同轴。

18.根据权利要求17所述的增强复合管的封口设备,其特征在于,还包括用于定位所述增强复合管(4)的轴向位置的复合管轴向定位板(9),其中,

19.根据权利要求11所述的增强复合管的封口设备,其特征在于,所述封口设备包括复合管支撑装置,该复合管支撑装置具有用于夹持所述增强复合管(4)的管材夹具(7),该管材夹具(7)传动连接有用于驱动所述增强复合管(4)沿轴向移动的伺服电机或步进电机。

20.根据权利要求11所述的增强复合管的封口设备,其特征在于,所述复合管支撑装置的两端均设有所述封口环卡板(8)和第二加热装置(2),以能够在所述增强复合管(4)被夹持的状态下分别对该增强复合管(4)的两端进行封口。

技术总结

本发明涉及管道制造领域,公开了一种增强复合管的封口方法和封口设备,所述封口方法包括:S1.利用第一加热装置(1)加热封口环(3),使得该封口环(3)的用于接合至增强复合管(4)的端面熔融,然后将封口环(3)放置于封口环卡板(8)的环形卡槽(81)中;利用第二加热装置(2)加热增强复合管(4)的待封口端面,使得该待封口端面熔融;S2.移动封口环卡板(8)和增强复合管(4)中的至少一者,使得位于环形卡槽中的封口环的熔融的端面与增强复合管的待封口端面同轴相接,并在预定轴向压力下保持预定时间。该封口方法和封口设备能够在保证增强复合管的待封口端面与封口环的熔接效果的基础上有效提高生产效率。

技术研发人员:蒯一希

受保护的技术使用者:四川金石东方新材料科技有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!