一种叶片腹板的制作方法与流程

本发明涉及风电叶片领域,具体涉及一种叶片腹板的制作方法。

背景技术:

1、随着风电行业的迅速发展,风电叶片的兆瓦级别越来越大,风电叶片的尺寸规格也相应越来越大,叶片长度从原有的四十多米发展到到现在的一百多米。风电叶片中起到抗剪切力的关键结构为叶片内的复合材料抗剪腹板,腹板的数量一般为两个,大型叶片会有三个甚至更多,其作用为支撑和连接上下半片风电叶片。早期的腹板一般为“c”型结构,截面近似槽钢,外形简单易加工,但是随着叶片越来越长,因结构设计需要,目前腹板开始主要采用“i”型,也称“工”字型结构。前期采用组合粘接制作的方式生产“工”字型腹板,制作过程较为复杂,且不能满足高强度和稳定性要求。目前主流制作方式是一体成型,即真空导入工艺生产,具体为在模具上铺放干纤维布,用袋膜包住并抽取真空,再导入树脂浸润后固化成型的方式。一体成型方法在铺层时需多次折弯,不仅费时费力,也很容易在拐角处产生富树脂导致产品缺陷。

技术实现思路

1、鉴于以上现有技术的缺点,本发明提供一种叶片腹板的制作方法,以改善叶片腹板制作时工艺复杂,容易产生产品缺陷的问题。

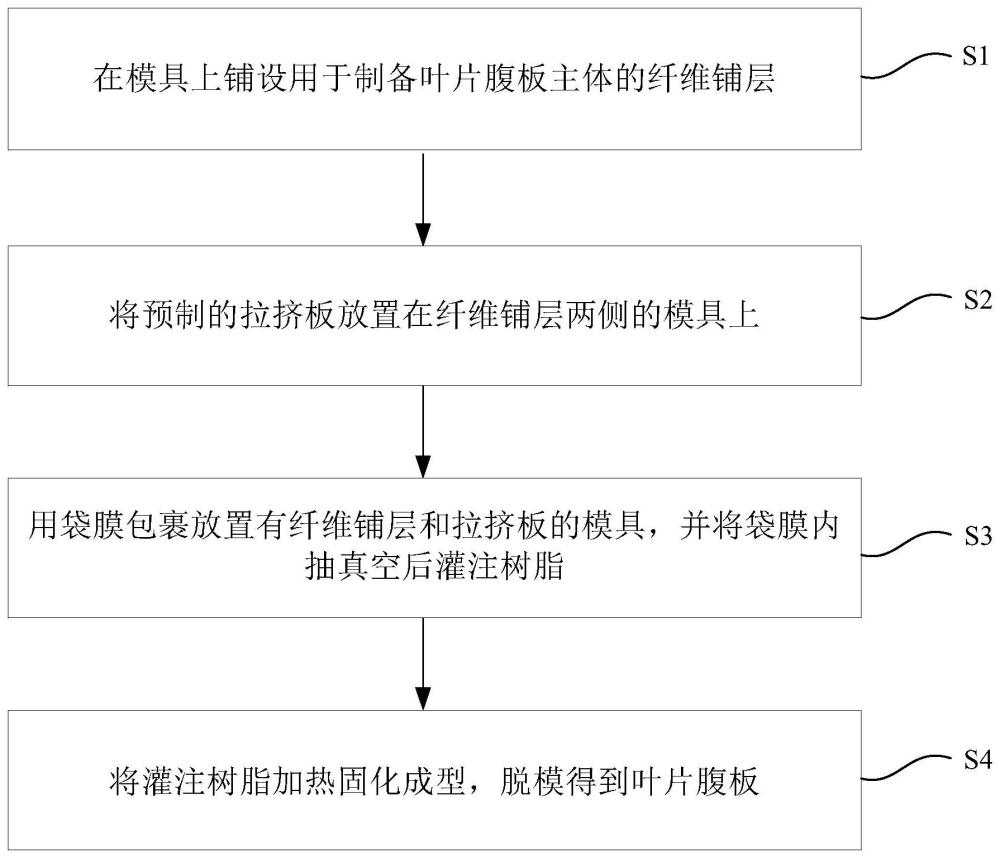

2、为实现上述目的及其它相关目的,本发明提供一种叶片腹板的制作方法,其特征在于,包括如下步骤:

3、在模具上铺设用于制备叶片腹板主体的纤维铺层;

4、将预制的拉挤板放置在所述纤维铺层两侧的所述模具上;

5、用袋膜包裹放置有纤维铺层和拉挤板的模具,并将所述袋膜内抽真空后灌注树脂;

6、将所述灌注树脂加热固化成型,脱模得到所述叶片腹板。

7、在本发明一示例中,所述模具包括产品成型区,所述产品成型区包括腹板主体成型区和拉挤板放置区,所述拉挤板放置区设置在所述腹板主体成型区的两侧,所述产品成型区可对待成型产品进行加热。

8、在本发明一示例中,所述模具还包括若干限位块,若干所述限位块分设在所述产品成型区的两侧;每一侧相邻两个所述限位块的间距为300~1500mm。

9、在本发明一示例中,所述在模具上铺设用于制备叶片腹板主体的纤维铺层,包括:将纤维铺层铺设在所述腹板主体成型区,其中,所述纤维铺层的铺设厚度按照所述腹板主体的要求进行铺设。

10、在本发明一示例中,所述拉挤板采用与所述叶片腹板主体相同的材料预制成型,所述拉挤板的厚度为3~10mm,所述拉挤板的高度为50~300mm。

11、在本发明一示例中,所述将预制的拉挤板放置在所述纤维铺层两侧的所述模具上,包括:将所述拉挤板放置在所述纤维铺层的两侧,并在所述拉挤板与所述限位块之间设置定位条,通过所述定位条将所述拉挤板固定在所述模具上。

12、在本发明一示例中,所述加热固化成型时的加热温度为70~90℃,加热时间为4~8h。

13、在本发明一示例中,所述叶片腹板主体的厚度为3~5cm。

14、在本发明一示例中,所述限位块的材料选自金属、木头或玻璃钢中的任意一种。

15、本发明提供的叶片腹板的制作方法,通过将预制的拉挤板与叶片腹板主体一体成型,简化了制备工艺,并且有效防止叶片腹板的拐角处产生富树脂导致产品缺陷。

技术特征:

1.一种叶片腹板的制作方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的叶片腹板的制作方法,其特征在于,所述模具包括产品成型区,所述产品成型区包括腹板主体成型区和拉挤板放置区,所述拉挤板放置区设置在所述腹板主体成型区的两侧,所述产品成型区可对待成型产品进行加热。

3.根据权利要求2所述的叶片腹板的制作方法,其特征在于,所述模具还包括若干限位块,若干所述限位块分设在所述产品成型区的两侧;每一侧相邻两个所述限位块的间距为300~1500mm。

4.根据权利要求3所述的叶片腹板的制作方法,其特征在于,所述在模具上铺设用于制备叶片腹板主体的纤维铺层,包括:将纤维铺层铺设在所述腹板主体成型区,其中,所述纤维铺层的铺设厚度按照所述腹板主体的要求进行铺设。

5.根据权利要求1所述的叶片腹板的制作方法,其特征在于,所述拉挤板采用与所述叶片腹板主体相同的材料预制成型,所述拉挤板的厚度为3~10mm,所述拉挤板的高度为50~300mm。

6.根据权利要求3所述的叶片腹板的制作方法,其特征在于,所述将预制的拉挤板放置在所述纤维铺层两侧的所述模具上,包括:将所述拉挤板放置在所述纤维铺层的两侧,并在所述拉挤板与所述限位块之间设置定位条,通过所述定位条将所述拉挤板固定在所述模具上。

7.根据权利要求1所述的叶片腹板的制作方法,其特征在于,所述加热固化成型时的加热温度为70~90℃,加热时间为4~8h。

8.根据权利要求1所述的叶片腹板的制作方法,其特征在于,所述叶片腹板主体的厚度为3~5cm。

9.根据权利要求3所述的叶片腹板的制作方法,其特征在于,所述限位块的材料选自金属、木头或玻璃钢中的任意一种。

技术总结

本发明提供一种叶片腹板的制作方法,具体涉及风电叶片领域。所述叶片腹板的制作方法包括如下步骤:在模具上铺设用于制备叶片腹板主体的纤维铺层;将预制的拉挤板放置在所述纤维铺层两侧的所述模具上;用袋膜包裹放置有纤维铺层和拉挤板的模具,并将所述袋膜内抽真空后灌注树脂;将所述灌注树脂加热固化成型,脱模得到所述叶片腹板。本发明通过将预制的拉挤板与叶片腹板主体一体成型,简化了制备工艺,并且有效防止叶片腹板的拐角处产生富树脂导致产品缺陷。

技术研发人员:苏勇,高本前,邢延东,孙双宝

受保护的技术使用者:双一科技盐城有限公司

技术研发日:

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!