一种自动脱模装置的制作方法

本说明书涉及导电杆灌胶脱模,具体而言,涉及一种自动脱模装置。

背景技术:

1、目前,灌胶密封的高精密产品脱模方法是在聚四氟乙烯模具内壁均匀涂抹大量硅油,将产品置于模具型腔内,然后进行灌胶,固化后通过圆形棒材将模具底托及产品从模具型腔内顶出,其缺点主要包括以下几个方面:第一、上述聚四氟乙烯模具导热率较差,导致固化过程中固化胶凝固速率的差异性较大,增大了产品的局部内应力,降低了产品的机加车削性能和使用寿命;而且,聚四氟乙烯在使用过程中易变形,导致该模具重复使用性能较差,脱模成本较高;第二、型腔内壁涂抹硅油会导致处于灌胶过程中的产品内部渗入硅油,致使后续产品表层存在油膜,易在使用过程中引起摩擦磨损产物的吸附聚集,产品质量较低且服役性能较差;第三、以棒材直接将产品从型腔中顶出,极易使得产品受力不均,从而致使产品的内部结构变形,降低产品的质量以及结构的一致性;第四、脱模过程中所有操作均由人工进行,产品质量取决于操作经验,人员依赖性大,效率低,自动化程度低。

技术实现思路

1、本说明书的目的在于提供一种自动脱模装置,其能够克服现有的聚四氟乙烯模具进行脱模时存在的上述缺陷。

2、本说明书的实施例是这样实现的:

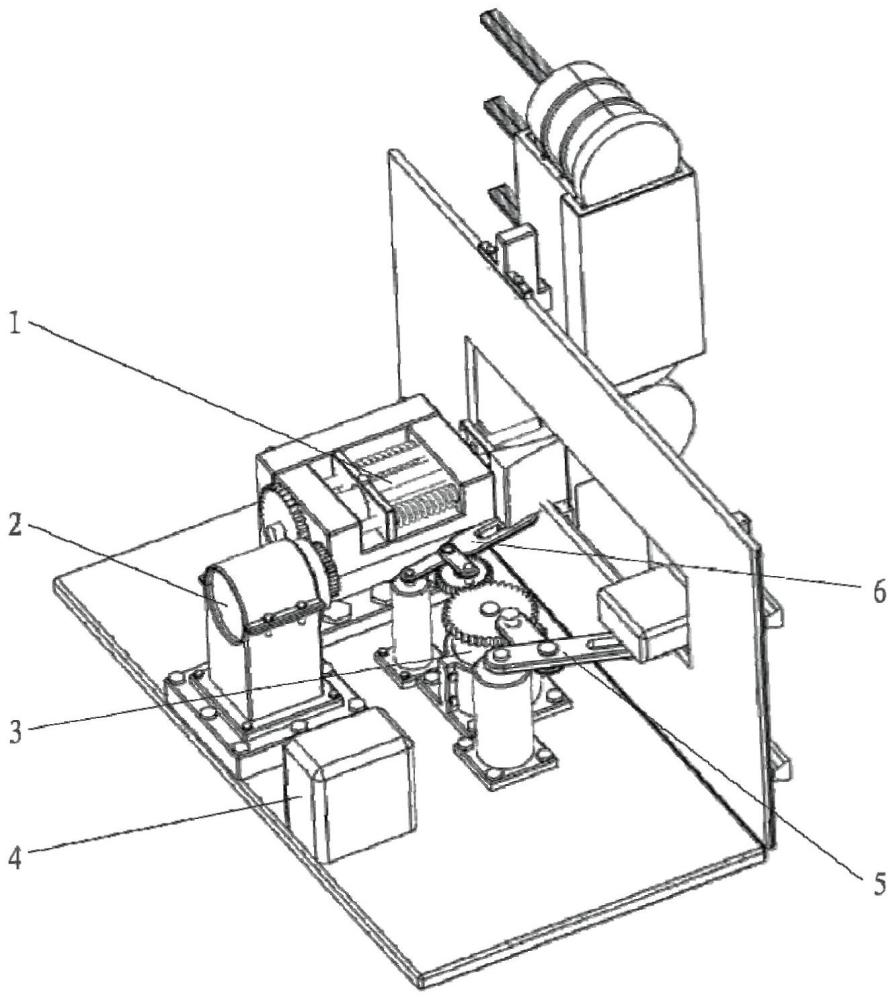

3、一种自动脱模装置,包括装置主体、分离机构、脱模机构以及产品模具;

4、所述产品模具包括托座和筒状模具,所述托座能够封堵所述筒状模具的一端开口,所述筒状模具自身配合形成的型腔内放置有与所述托座抵接的产品,所述筒状模具设置于所述装置主体上,且所述筒状模具的可移动方向与所述分离机构以及所述脱模机构的可移动方向相异;

5、所述装置主体上设置有若干导轨,若干所述导轨的设置方向与所述筒状模具朝向所述托座的方向一致;

6、所述分离机构包括第一摇杆组件和分离件,所述分离件的一端与所述第一摇杆组件连接,所述分离件的另一端能够与所述托座的一侧抵接,所述分离件能够在所述第一摇杆组件的作用下沿所述导轨进行直线往复运动以分离所述托座和所述筒状模具;

7、所述脱模机构包括第二摇杆组件和脱模件,所述脱模件的一端与所述第二摇杆组件连接,所述脱模件的另一端能够作用于产品靠近所述托座的一端,且所述脱模件在所述第二摇杆组件的作用下沿所述导轨进行直线往复运动以分离所述产品模具和所述产品。

8、本说明书实施例至少具有以下优点或有益效果:

9、与现有技术相比,该自动脱模装置通过在装置主体设置导轨使得分离机构和脱模机构作直线往复运动,在上述直线往复运动的作用下,分离机构能够将托座与筒状模具分离,此时,筒状模具的型腔内设置有产品,再通过脱模机构将上述筒状模具中的产品顶出以使得产品脱模。可见,上述自动脱模装置无需在产品模具内使用硅油,能够有效避免产品表层存在油膜的同时,还能够提升产品的脱模成功率。另外,上述自动脱模装置自动化程度较高,且对工作人员的经验要求较低,实用性更强。

技术特征:

1.一种自动脱模装置,其特征在于,包括装置主体、分离机构、脱模机构以及产品模具;

2.根据权利要求1所述的自动脱模装置,其特征在于,所述装置主体上设置有第一伺服电机,所述第一摇杆组件包括依次连接的第一齿轮、第一连杆和第一摇杆,所述第一摇杆远离所述第一连杆的一端与所述分离件连接,所述第二摇杆组件包括依次连接的第二齿轮、第二连杆和第二摇杆,所述第二摇杆远离所述第二连杆的一端与所述脱模件连接,所述第一齿轮与所述第二齿轮啮合,所述第一齿轮或所述第二齿轮与所述第一伺服电机连接,所述第一伺服电机能够驱动所述第一齿轮或所述第二齿轮转动。

3.根据权利要求1或2所述的自动脱模装置,其特征在于,所述托座的尺寸大于所述筒状模具的尺寸,所述分离件在沿所述导轨作直线往复运动时能够推动所述托座移动。

4.根据权利要求1所述的自动脱模装置,其特征在于,所述脱模件为筒状结构,所述脱模件在分离所述产品模具和所述产品时,能够与所述产品一端的外边缘抵接。

5.根据权利要求1所述的自动脱模装置,其特征在于,所述产品模具选用铜质材料。

6.根据权利要求1所述的自动脱模装置,其特征在于,所述自动脱模装置还包括设置于所述装置主体上的顶出机构,所述顶出机构包括啮合的第二伺服电机和顶出组件,所述顶出组件在所述第二伺服电机的作用下能够将与所述产品分离后的产品模具分离于所述装置本体。

7.根据权利要求6所述的自动脱模装置,其特征在于,所述顶出组件包括底座、涡杆、若干对导向杆、若干对固定杆、移动板、压缩弹簧和顶针;

8.根据权利要求1所述的自动脱模装置,其特征在于,所述自动脱模装置还包括设置于所述装置主体上的上料机构,所述上料机构的设置位置与所述脱模机构的设置位置相对应,且所述上料机构的设置位置和所述分离机构的设置位置相对应,所述上料机构能够设置装设若干所述产品模具。

9.根据权利要求8所述的自动脱模装置,其特征在于,所述上料机构包括底板和侧盖,所述底板具有与所述筒状模具相适配的弧形部以及直板部,所述弧形部能够与所述筒状模具抵接;

10.根据权利要求9所述的自动脱模装置,其特征在于,所述分离件的形状与所述底板的形状相一致。

技术总结

本发明提供了一种自动脱模装置,涉及导电杆灌胶脱模技术领域。该自动脱模装置的筒状模具的可移动方向与分离机构以及脱模机构的可移动方向相异;分离机构中的分离件的一端与第一摇杆组件连接,分离件的另一端能够与托座的一侧抵接,分离件能够在第一摇杆组件的作用下沿导轨进行直线往复运动以分离托座和筒状模具;脱模机构的脱模件的一端与第二摇杆组件连接,脱模件的另一端能够作用于产品靠近托座的一端,且脱模件在第二摇杆组件的作用下沿导轨进行直线往复运动以分离产品模具和产品。其无需在产品模具内使用硅油,避免产品表层存在油膜,还可提升产品的脱模成功率。且自动脱模装置自动化程度较高,且对工作人员的经验要求较低,实用性更强。

技术研发人员:姚德,卢治兵,袁媛

受保护的技术使用者:北京遥感设备研究所

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!