一种聚丙烯塑料制备工艺的制作方法

本发明涉及塑料制备,更具体的说是一种聚丙烯塑料制备工艺。

背景技术:

1、在聚丙烯塑料的资源化回收再利用技术中,将废旧塑料分选后重熔仍是普遍采用的处理方法,但废旧塑料中通常含有较多无法分离的杂质,无法分离的杂质很大程度影响了再生塑料的质量,而现有的在废旧塑料中分离金属杂质的方法主要为粉碎磁选,在分离过程中,与杂质粘连的废旧塑料容易被一并筛出,虽然纯度提高,但产出率较低。但继续对杂质分离成本将大幅升高,在大批量生产再生聚丙烯塑料时,性价比较低。

技术实现思路

1、为克服现有技术的不足,本发明提供一种聚丙烯塑料制备工艺,其有益效果为本发明能够提高含有金属杂质的废旧塑料的回收比例,降低聚丙烯塑料制备成本。

2、本发明解决其技术问题所采用的技术方案是:

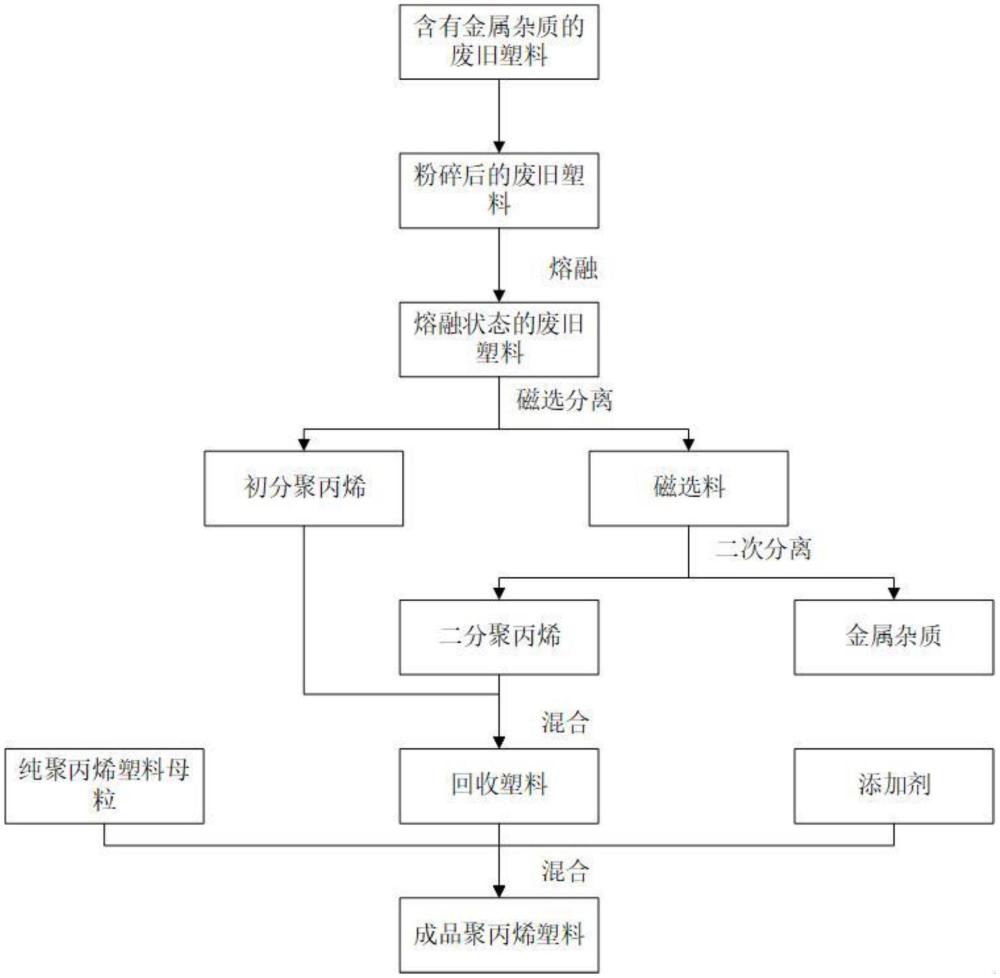

3、一种聚丙烯塑料制备工艺,包括以下步骤:

4、s1:将含有金属杂质的废旧塑料粉碎;

5、s2:将粉碎后的废旧塑料导入加工设备进行熔融;

6、s3:对熔融状态的废旧塑料进行磁选分离,得到初分聚丙烯与磁选料;

7、s4:对磁选料进行二次分离,得到二分聚丙烯与金属杂质;

8、s5:将初分聚丙烯与二分聚丙烯混合,制得回收塑料;

9、s6:将回收塑料导出,与熔融后的纯聚丙烯塑料母粒及添加剂混合,制得成品聚丙烯塑料。

10、所述步骤s2中粉碎后的废旧塑料直径不大于2mm。

11、所述步骤s5中成品聚丙烯塑料中纯聚丙烯塑料母粒组份不高于30%,添加剂组份不高于3%。

12、所述步骤s5中添加剂为着色剂、抗菌剂、固化剂、阻燃剂中的一种或几种。

13、所述步骤s3中熔融温度为170-180℃。

14、所述加工设备包括下料箱,下料箱上侧安装有磁选机构,磁选机构与下料箱之间固接有初分箱,下料箱右侧固接有筛分机构,磁选机构上侧固接有加热装置。

15、所述磁选机构包括传送带,传送带两侧皆固接有挡栏,传送带内部固接有电磁吸块,电磁吸块右下侧固接有控制块塑料刮板韧性较大,金属刮板刚度较高。

16、所述筛分机构包括外壳,外壳上侧固接有内壳,外壳上部固接有多个塑料刮板,内壳上部固接有多个金属刮板。

17、所述下料箱左侧上部铰接有下料挡片,下料箱内部固接有上料泵,下料箱右侧上部固接有出料导块。

18、所述初分箱、下料箱、外壳及内壳上皆开设有与挡栏对应的挡槽,初分箱、外壳及内壳内部皆设置有盛皿。

技术特征:

1.一种聚丙烯塑料制备工艺,其特征在于:包括以下步骤:

2.根据权利要求1所述一种聚丙烯塑料制备工艺,其特征在于:所述步骤s2中粉碎后的废旧塑料直径不大于2mm。

3.根据权利要求1所述一种聚丙烯塑料制备工艺,其特征在于:所述步骤s5中成品聚丙烯塑料中纯聚丙烯塑料母粒组份不高于30%,添加剂组份不高于3%。

4.根据权利要求1所述一种聚丙烯塑料制备工艺,其特征在于:所述步骤s5中添加剂为着色剂、抗菌剂、固化剂、阻燃剂中的一种或几种。

5.根据权利要求1所述一种聚丙烯塑料制备工艺,其特征在于:所述步骤s3中熔融温度为170-180℃。

6.根据权利要求1所述一种聚丙烯塑料制备工艺,其特征在于:所述加工设备包括下料箱(100),下料箱(100)上侧安装有磁选机构(200),磁选机构(200)与下料箱(100)之间固接有初分箱(300),下料箱(100)右侧固接有筛分机构(400),磁选机构(200)上侧固接有加热装置(110)。

7.根据权利要求6所述一种聚丙烯塑料制备工艺,其特征在于:所述磁选机构(200)包括传送带(210),传送带(210)两侧皆固接有挡栏(240),传送带(210)内部固接有电磁吸块(220),电磁吸块(220)右下侧固接有控制块(230)塑料刮板(430)韧性较大,金属刮板(440)刚度较高。

8.根据权利要求6所述一种聚丙烯塑料制备工艺,其特征在于:所述筛分机构(400)包括外壳(410),外壳(410)上侧固接有内壳(420),外壳(410)上部固接有多个塑料刮板(430),内壳(420)上部固接有多个金属刮板(440)。

9.根据权利要求8所述一种聚丙烯塑料制备工艺,其特征在于:所述下料箱(100)左侧上部铰接有下料挡片(120),下料箱(100)内部固接有上料泵,下料箱(100)右侧上部固接有出料导块(140)。

10.根据权利要求9所述一种聚丙烯塑料制备工艺,其特征在于:所述初分箱(300)、下料箱(100)、外壳(410)及内壳(420)上皆开设有与挡栏(240)对应的挡槽(101),初分箱(300)、外壳(410)及内壳(420)内部皆设置有盛皿。

技术总结

本发明涉及塑料制备技术领域,更具体的说是一种聚丙烯塑料制备工艺。其有益效果为本发明能够提高含有金属杂质的废旧塑料的回收比例,降低聚丙烯塑料制备成本。一种聚丙烯塑料制备工艺,包括以下步骤:S1:将含有金属杂质的废旧塑料粉碎;S2:将粉碎后的废旧塑料导入加工设备进行熔融;S3:对熔融状态的废旧塑料进行磁选分离,得到初分聚丙烯与磁选料;S4:对磁选料进行二次分离,得到二分聚丙烯与金属杂质;S5:将初分聚丙烯与二分聚丙烯混合,制得回收塑料;S6:将回收塑料导出,与熔融后的纯聚丙烯塑料母粒及添加剂混合,制得成品聚丙烯塑料。

技术研发人员:张春红

受保护的技术使用者:张春红

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!