一种风电叶片后缘UD与芯材的成型工艺的制作方法

本发明涉及风电叶片生产,具体涉及一种风电叶片后缘ud与芯材的成型工艺。

背景技术:

1、风电叶片是叶轮风力发电机组的最关键部件之一。随着全球风电市场转向低风速和海上风场的风能开发,叶片不断增长,对于批量化投入生产的叶片质量可靠性和稳定性要求也越来越高。大型风电叶片的主要分为ss面壳体、ps面壳体、腹板、后缘小腹板、主梁和后缘ud组成,而各部件成型及部件间的界面间衔接工艺设计成为质量可靠性关键因素。后缘ud为叶片结构的主承力件,由单向纤维增强织物组成,有效的提高了叶片的摆阵强度。行业内大型叶片后缘ud区域问题造成叶片维修和更换在风电叶片售后服务中频发,所以后缘ud与周围材料的界面间的成型工艺尤为重要。

2、目前,风电叶片生产制造过程中,后缘ud与周围材料在壳体上的成型通常有两种方式,第一种,在壳体模具上将后缘ud单向纤维织物、芯材和其它纤维织物直接铺设,然后采用抽真空负压灌注树脂加热成型。第二种,后缘ud单独预制成型,即预先制作一个后缘ud模具,将后缘ud单向纤维织物在后缘ud模具上进行铺设,通过抽真空负压灌注树脂加热成型,将预制成型的后缘ud直接放置壳体上,在壳体上对应的位置铺设芯材和其它纤维织物,最后采用负压灌注树脂加热成型。

3、虽然上述已有的后缘ud与芯材成型工艺可以满足风电叶片产品的结构设计要求,但是大型叶片后缘ud铺层结构设计层数已经达到了几十层,按照第一种方式将后缘ud单向纤维织物、芯材和其它纤维织物直接铺设在壳体上成型,在后缘ud结构铺层等厚区域易出现灌注质量缺陷,在叶片外形变化较大区域,后缘ud单向纤维织物容易出现隐藏层间褶皱,并且难以及时有效发现,待叶片成型后检查发现褶皱后维修质量很难保证。目前风电行业为保证大型叶片后缘部位质量稳定性,多采用第二种方式单独将后缘ud预制成型,但是由于预制成型的后缘ud件刚度很大,与芯材结构层在真空负压下也不能完全随形,存在悬空现象,该区域会用树脂填充,从而影响到叶片后缘ud与芯材过渡区域强度。

技术实现思路

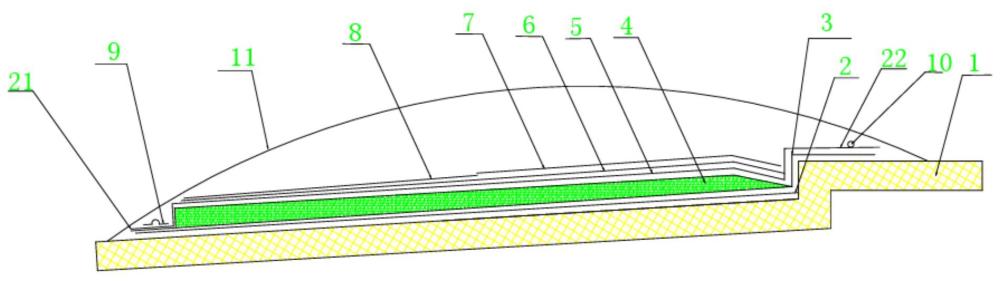

1、本发明的目的是为了克服现有技术存在后缘ud单向区域灌注质量缺陷以及后缘ud区域与芯材存在悬空现象的问题,提供一种风电叶片后缘ud与芯材的成型工艺,该工艺实现了后缘ud区域与芯材过渡区域良好的灌注质量,从而达到叶片后缘ud区域及其与芯材过渡区域质量稳定性。

2、为了实现上述目的,本发明提供一种风电叶片后缘ud与芯材的成型工艺,该成型工艺包括以下步骤:

3、(1)在模具表面涂抹脱模剂,然后固化成膜;

4、(2)在成膜后的模具表面从下往上依次铺设复合导流网和第一脱模布;

5、(3)在第一脱模布上,将后缘ud单向纤维织物沿模具长度方向铺设,宽度方向相邻两层后缘ud单向纤维织物错层5~10mm,形成后缘ud布层;

6、(4)后缘ud布层铺设完成后,靠模具前缘边紧贴后缘ud单向纤维织物铺设错层位置铺设芯材倒角;

7、(5)在铺设好后缘ud布层和芯材的表面依次铺设第二脱模布、隔离膜、vap真空单元和导流网,接着进行真空灌注和固化。

8、优选地,步骤(2)中,铺设复合导流网时,复合导流网的宽度覆盖整个后缘ud布层和芯材区域,其导流侧铺放在模具前缘法兰上,抽气侧与模具后缘分模线边缘齐平。

9、优选地,步骤(2)中,所述复合导流网为导流网和隔离膜形成的复合套件,其中,导流网单位面积克重为150~170g/m2,铺设时导流网与模具接触。

10、优选地,步骤(5)中,所述导流网为编织成型,宽度为100~110mm,铺设时距离模具前缘注胶侧50~80mm,与vap真空单元对接。

11、优选地,步骤(1)中,固化成膜的条件包括:温度为18~50℃,时间为30~60 min。

12、优选地,步骤(4)中,芯材厚度为15~40mm。

13、优选地,步骤(4)中,倒角为α,tanα为1:5~10。

14、优选地,步骤(5)包括:在铺设好后缘ud布层和芯材表面依次铺设第二脱模布、隔离膜、vap真空单元和导流网,在模具前缘法兰上布置流道,模具后缘法兰上布置抽气管路,然后在上面覆盖2层真空袋膜,接着进行真空灌注和固化。

15、优选地,步骤(5)中,真空灌注的过程包括:

16、真空灌注时,开管顺序为先开启根部注胶口,当导流管中树脂胶液超过其余注胶口位置2m距离后,开启相应注胶口,待树脂胶液浸透产品区所有布层和芯材,判定为灌注完成。

17、优选地,步骤(5)中,固化的过程包括:

18、灌注结束后开始升温,升温至48~52℃,表面覆盖保温材料,温度高于55℃揭开保温材料,直至树脂放热峰结束;

19、接着升温至70~75℃,表面覆盖保温材料,保温至少3h。

20、本发明提供的成型工艺,通过将叶片后缘ud的单向纤维织物与其衔接的芯材部分在单独模具上铺设真空灌注成型,并增加导流网,实现了后缘ud区域与芯材过渡区域良好的灌注质量,后缘ud的单向纤维织物与其衔接的芯材一起铺设能够保证单向纤维织物与芯材间的紧密贴合,避免了在单向纤维织物与芯材界面产生树脂聚积,进而提高了界面结合力,使后缘ud区域与芯材过渡区域满足叶片结构设计的强度和刚度要求。

技术特征:

1.一种风电叶片后缘ud与芯材的成型工艺,其特征在于,该成型工艺包括以下步骤:

2.根据权利要求1所述的成型工艺,其特征在于,步骤(2)中,铺设复合导流网时,复合导流网的宽度覆盖整个后缘ud布层和芯材区域,其导流侧铺放在模具前缘法兰上,抽气侧与模具后缘分模线边缘齐平。

3.根据权利要求2所述的成型工艺,其特征在于,步骤(2)中,所述复合导流网为导流网和隔离膜形成的复合套件,其中,导流网单位面积克重为150~170g/m2,铺设时导流网与模具接触。

4.根据权利要求1所述的成型工艺,其特征在于,步骤(5)中,所述导流网为编织成型,宽度为100~110mm,铺设时距离模具前缘注胶侧50~80mm,与vap真空单元对接。

5.根据权利要求1所述的成型工艺,其特征在于,步骤(1)中,固化成膜的条件包括:温度为18~50℃,时间为30~60min。

6.根据权利要求1所述的成型工艺,其特征在于,步骤(4)中,芯材厚度为15~40mm。

7.根据权利要求1或6所述的成型工艺,其特征在于,步骤(4)中,倒角为α,tanα为1:5~10。

8.根据权利要求1所述的成型工艺,其特征在于,步骤(5)包括:在铺设好后缘ud布层和芯材表面依次铺设第二脱模布、隔离膜、vap真空单元和导流网,在模具前缘法兰上布置流道,模具后缘法兰上布置抽气管路,然后在上面覆盖2层真空袋膜,接着进行真空灌注和固化。

9.根据权利要求8所述的成型工艺,其特征在于,步骤(5)中,真空灌注的过程包括:

10.根据权利要求1或9所述的成型工艺,其特征在于,步骤(5)中,固化的过程包括:

技术总结

本发明涉及风电叶片生产技术领域,公开了一种风电叶片后缘UD与芯材的成型工艺,该工艺包括:(1)在模具表面涂抹脱模剂,然后固化成膜;(2)在成膜后的模具表面从下往上依次铺设复合导流网和第一脱模布;(3)在第一脱模布上,将后缘UD单向纤维织物沿模具长度方向铺设,宽度方向相邻两层后缘UD单向纤维织物错层;(4)靠模具前缘边紧贴后缘UD单向纤维织物铺设错层位置铺设芯材倒角;(5)在后缘UD布层和芯材表面依次铺设第二脱模布、隔离膜、VAP真空单元和导流网,接着进行真空灌注和固化。该工艺通过将叶片后缘UD的单向纤维织物与其衔接的芯材部分在单独模具上铺设真空灌注成型,实现了后缘UD区域与芯材过渡区域良好的灌注质量。

技术研发人员:王玉红,姜岩岩,李佳,杨万里,高卓远,赵丽红

受保护的技术使用者:国能联合动力技术(赤峰)有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!