一种预浸料定位输送及热粘合装置的制作方法

本申请属于输送设备,具体涉及一种预浸料定位输送及热粘合装置。

背景技术:

1、预浸料是用树脂基体在严格控制的条件下浸渍连续纤维或织物,制成树脂基体与增强体的组合物。预浸料是先进复合材料的中间材料,它是复合材料结构的基本单元,复合材料的力学性能与化学性能在很大程度上取决于预浸料的内在质量,复合材料的成型工艺性与预浸料状态也密切相关。

2、现有技术中,预浸料进行斜切后的一系列工序包括:对料带进行固定、输送到下一工序、热粘合、热粘合后以及后续的收卷过程,将预浸料输送到下一工序主要采用真空吸盘进行抓料,使用直线轴平移料带输送到指定位置,由于该预浸料为经过表面浸胶处理网孔结构,采用真空吸盘抓料易与吸盘粘连,且吸盘处的料带易形成凹坑,不利于下一热粘合和收卷工序的操作。

技术实现思路

1、为解决现有技术中的采用真空吸盘抓料易与吸盘粘连,且吸盘处的料带易形成凹坑,不利于下一热粘合和收卷工序的操作的技术问题,本申请提供一种预浸料定位输送及热粘合装置。

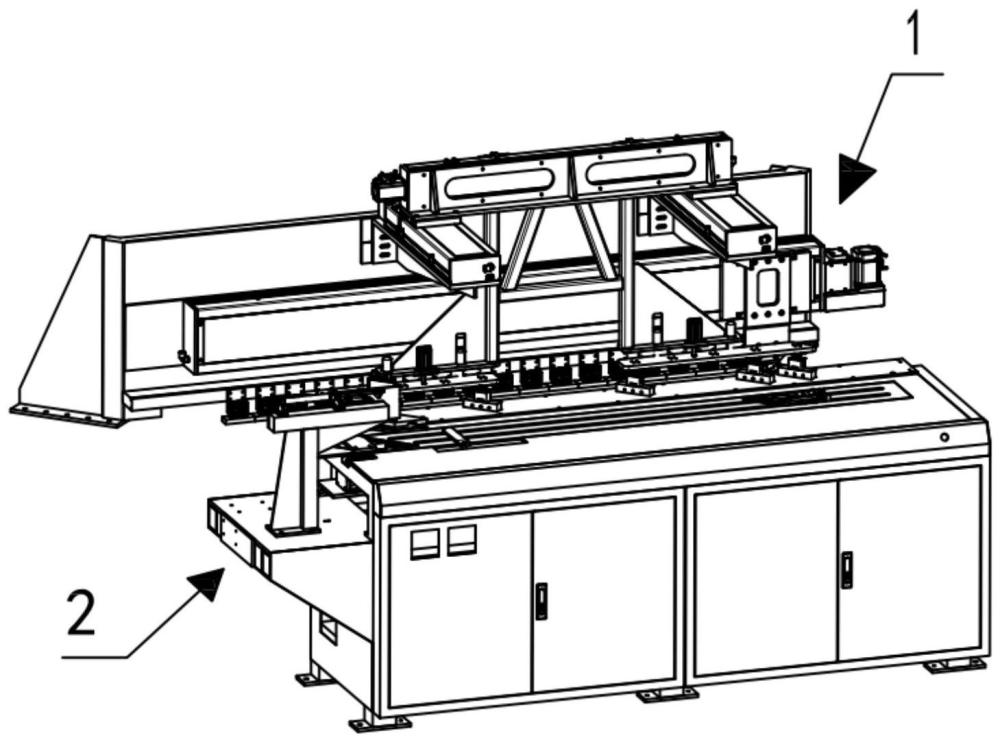

2、本申请提供一种预浸料定位输送及热粘合装置,包括定位输送单元和热粘合单元;

3、所述定位输送单元包括驱动组件、切割送料支架、抓料支架、连接板和针刺吸盘组件,所述抓料支架安装于所述切割送料支架且由所述驱动组件驱动;所述连接板滑动安装于所述抓料支架上且能够沿竖直方向运动;所述针刺吸盘组件与所述连接板连接,用于抓取预浸料,所述针刺吸盘组件的针盒底部与预浸料的接触面为平面且采用防粘特氟龙涂层;

4、所述热粘合单元包括支撑架、台面架和热粘合组件,所述台面架安装于所述支撑架上,所述台面架上设置有位于所述定位输送单元出料端的热粘合工位,所述热粘合组件位于所述热粘合工位;

5、其中:所述针刺吸盘组件随所述连接板移动将新的预浸料抓取,抓料支架带动连接板移动以将新的预浸料平移至首端与所述热粘合工位上的旧的预浸料的尾端重叠的位置,以通过热粘合组件进行热粘合。

6、在一些可选的实施方式中,所述热粘合组件还包括分别位于所述热粘合工位的上下两侧的第一加热组件和第二加热组件;

7、所述第一加热组件包括第一升降气缸和第一加热模块,所述第一升降气缸安装于所述支撑架上,所述第一升降气缸与所述第一加热模块连接,用于驱动所述第一加热模块沿竖直方向移动;

8、所述第二加热组件包括第二升降气缸和第二加热模块,所述第二升降气缸安装于所述台面架内部,所述第二升降气缸与所述第二加热模块连接,用于驱动所述第二加热模块沿竖直方向移动;

9、所述第一加热模块和所述第二加热模块分别下降和上升,将新的预浸料的首端与旧的预浸料的尾端夹紧并进行加热,实现热粘合。

10、在一些可选的实施方式中,所述第一加热组件还包括第一平移气缸,所述第一平移气缸安装于所述支撑架上,所述第一平移气缸与所述第一升降气缸连接,用于驱动所述第一升降气缸沿水平方向移动。

11、在一些可选的实施方式中,所述第一加热组件还包括第一加热安装板、弹簧和脱料网,所述第一加热安装板与所述第一升降气缸连接,所述弹簧的两端分别与所述第一加热安装板和所述脱料网连接;

12、所述热粘合单元还包括位于所述热粘合工位一侧的风冷组件,所述风冷组件包括制冷器、上冷压板、下冷压板和第三升降气缸,所述下冷压板安装于所述台面架上且与所述热粘合工位平齐,所述第三升降气缸与所述上冷压板连接,用于驱动所述上冷压板沿竖直方向运动,所述制冷器安装于所述台面架上,用于使热粘合后的预浸料迅速冷却硬化。

13、在一些可选的实施方式中,还包括安装于所述台面架内部的尾料跟随组件,所述尾料跟随组件包括第一直线模组、安装板、第二平移气缸、夹紧气缸、夹紧臂、转轴、支耳、作用臂和托板;所述第一直线模组安装于所述台面架上且与所述安装板连接,用于驱动所述安装板水平移动;所述第二平移气缸安装于所述安装板上且与所述夹紧气缸连接,用于驱动所述夹紧气缸水平移动;所述夹紧气缸与所述作用臂铰接,所述作用臂与所述夹紧臂连接,所述作用臂用于在所述夹紧气缸的作用下带动所述夹紧臂旋转;所述夹紧臂与所述托板连接;所述支耳一端与所述第二平移气缸连接,另一端通过转轴与所述夹紧臂铰接。

14、在一些可选的实施方式中,还包括回转气缸和压料板,所述回转气缸安装于所述台面架内,所述回转气缸与所述压料板连接,用于驱动所述压料板旋转,以压紧预浸料。

15、在一些可选的实施方式中,还包括接料板组件,所述接料板组件包括金属基板和尼龙垫板,所述金属基板安装于所述台面架上,所述金属基板的表面喷涂有防粘特氟龙,所述尼龙垫板安装于所述金属基板上,所述尼龙垫板位于所述针刺吸盘组件下方。

16、在一些可选的实施方式中,所述驱动组件包括转接板、第二直线模组和第三直线模组,所述转接板垂直安装于所述切割送料支架上,所述第二直线模组安装于所述转接板上,所述第三直线模组分别与所述第二直线模组和所述抓料支架连接,所述第二直线模组用于驱动第三直线模组沿垂直于所述切割送料支架的方向水平移动,所述第三直线模组用于驱动所述抓料支架沿平行于所述切割送料支架的方向水平移动。

17、在一些可选的实施方式中,所述定位输送单元还包括驱动气缸、两个直线轴承和两个导向轴,所述驱动气缸和两个所述直线轴承安装于所述抓料支架上,所述驱动气缸的输出端与所述连接板连接,两个所述直线轴承位于所述驱动气缸的两侧,所述导向轴一端与所述连接板连接,所述导向轴的另一端滑动安装于所述直线轴承中。

18、在一些可选的实施方式中,还包括切割单元,所述切割单元包括气缸转接板、三轴气缸、第四直线模组、刀架安装板、压块、刀片压板、刀架和分切刀片,所述气缸转接板和所述第四直线模组安装于所述切割送料支架上,所述三轴气缸安装于所述气缸转接板上且与所述压块连接,所述刀架安装板与所述第四直线模组连接,所述刀架安装于所述刀架安装板上,所述分切刀片位于所述刀架和所述刀片压板之间,所述刀片压板用于将所述分切刀片安装于所述刀架上。

19、根据本申请一个或多个实施例提供的一种预浸料定位输送及热粘合装置,具有如下技术效果:

20、通过刺针吸盘组件抓取预浸料,刺针吸盘组件的针头在气动作用下伸出,针头按恰当角度延伸,确保能以可靠方式抓取工件;所述针刺吸盘组件的针盒底部与预浸料的接触面为平面且采用防粘特氟龙涂层,抓取流程结束后,针头又在气动作用下缩回针盒,针盒底部挡住料带,因此针刺吸盘组件不会与预浸料粘连,且使用针头抓取预浸料,针头缩回针盒时,针盒底部挡住料带,因此,针盒处的料带不易形成凹坑,不影响下一热粘合和收卷工序的操作,从而提高收卷的效率和质量。

技术特征:

1.一种预浸料定位输送及热粘合装置,其特征在于,包括定位输送单元和热粘合单元;

2.根据权利要求1所述的预浸料定位输送及热粘合装置,其特征在于,所述热粘合组件还包括分别位于所述热粘合工位的上下两侧的第一加热组件和第二加热组件;

3.根据权利要求2所述的预浸料定位输送及热粘合装置,其特征在于,所述第一加热组件还包括第一平移气缸,所述第一平移气缸安装于所述支撑架上,所述第一平移气缸与所述第一升降气缸连接,用于驱动所述第一升降气缸沿水平方向移动。

4.根据权利要求3所述的预浸料定位输送及热粘合装置,其特征在于,所述第一加热组件还包括第一加热安装板、弹簧和脱料网,所述第一加热安装板与所述第一升降气缸连接,所述弹簧的两端分别与所述第一加热安装板和所述脱料网连接;

5.根据权利要求1所述的预浸料定位输送及热粘合装置,其特征在于,还包括安装于所述台面架内部的尾料跟随组件,所述尾料跟随组件包括第一直线模组、安装板、第二平移气缸、夹紧气缸、夹紧臂、转轴、支耳、作用臂和托板;所述第一直线模组安装于所述台面架上且与所述安装板连接,用于驱动所述安装板水平移动;所述第二平移气缸安装于所述安装板上且与所述夹紧气缸连接,用于驱动所述夹紧气缸水平移动;所述夹紧气缸与所述作用臂铰接,所述作用臂与所述夹紧臂连接,所述作用臂用于在所述夹紧气缸的作用下带动所述夹紧臂旋转;所述夹紧臂与所述托板连接;所述支耳一端与所述第二平移气缸连接,另一端通过转轴与所述夹紧臂铰接。

6.根据权利要求1所述的预浸料定位输送及热粘合装置,其特征在于,还包括回转气缸和压料板,所述回转气缸安装于所述台面架内,所述回转气缸与所述压料板连接,用于驱动所述压料板旋转,以压紧预浸料。

7.根据权利要求1所述的预浸料定位输送及热粘合装置,其特征在于,还包括接料板组件,所述接料板组件包括金属基板和尼龙垫板,所述金属基板安装于所述台面架上,所述金属基板的表面喷涂有防粘特氟龙,所述尼龙垫板安装于所述金属基板上,所述尼龙垫板位于所述针刺吸盘组件下方。

8.根据权利要求1所述的预浸料定位输送及热粘合装置,其特征在于,所述驱动组件包括转接板、第二直线模组和第三直线模组,所述转接板垂直安装于所述切割送料支架上,所述第二直线模组安装于所述转接板上,所述第三直线模组分别与所述第二直线模组和所述抓料支架连接,所述第二直线模组用于驱动第三直线模组沿垂直于所述切割送料支架的方向水平移动,所述第三直线模组用于驱动所述抓料支架沿平行于所述切割送料支架的方向水平移动。

9.根据权利要求8所述的预浸料定位输送及热粘合装置,其特征在于,所述定位输送单元还包括驱动气缸、两个直线轴承和两个导向轴,所述驱动气缸和两个所述直线轴承安装于所述抓料支架上,所述驱动气缸的输出端与所述连接板连接,两个所述直线轴承位于所述驱动气缸的两侧,所述导向轴一端与所述连接板连接,所述导向轴的另一端滑动安装于所述直线轴承中。

10.根据权利要求1-9任一项所述的预浸料定位输送及热粘合装置,其特征在于,还包括切割单元,所述切割单元包括气缸转接板、三轴气缸、第四直线模组、刀架安装板、压块、刀片压板、刀架和分切刀片,所述气缸转接板和所述第四直线模组安装于所述切割送料支架上,所述三轴气缸安装于所述气缸转接板上且与所述压块连接,所述刀架安装板与所述第四直线模组连接,所述刀架安装于所述刀架安装板上,所述分切刀片位于所述刀架和所述刀片压板之间,所述刀片压板用于将所述分切刀片安装于所述刀架上。

技术总结

本申请公开了一种预浸料定位输送及热粘合装置,包括定位输送单元和热粘合单元;定位输送单元包括驱动组件、切割送料支架、抓料支架、连接板和针刺吸盘组件,热粘合单元包括支撑架、台面架和热粘合组件,针刺吸盘组件随连接板移动将新的预浸料抓取,抓料支架带动连接板移动以将新的预浸料平移至热粘合工位上,使新的预浸料的首端与旧的预浸料的尾端重叠,以通过热粘合组件进行热粘合。通过刺针吸盘组件的针头在气动作用下伸出来抓取工件;针刺吸盘组件的针盒底部与预浸料的接触面为平面且采用防粘特氟龙涂层,抓取结束后,针头缩回针盒,针盒底部挡住料带,针刺吸盘组件不会与预浸料粘连,且使用针头抓取预浸料,针头处的料带不易形成凹坑。

技术研发人员:陈锐,徐丹,罗宏毅,刘新明,瞿兆瑞,王毅

受保护的技术使用者:湖北三江航天红阳机电有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!