微球模板及其制备方法和应用与流程

本发明涉及模板制备方法,特别是关于一种微球模板及其制备方法和应用。

背景技术:

1、微球模板具有微球表面结构,微球表面结构是指固体表面形成了微球凸起面或微球凹陷面,微球表面结构具有特殊的光学、生物和物理特性,并广泛应用于众多领域。

2、常规的微米级和纳米级的微球模板的制备方法,需要通过复杂的光刻工艺,制备过程中需要用到掩模板、电子束光刻、激光直写等昂贵设备,并且制备时间长,生产质量不稳定,因此导致目前微球模板的生产效率较低,且成本较高。

3、目前制备微球模板主要采用单层自组装技术工艺,该工艺受到各种限制,比如:基材与单分子层的结合能力差、单分子层的排布不均匀、模板无法重复利用等。上述限制因素导致目前微球模板的生产工艺复杂、生产效率低,且微球模板内的微球分布不均匀,微球模板无法大面积制备也无法重复利用。

4、公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现思路

1、本发明的目的在于提供一种微球模板及其制备方法和应用,提高了微球模板的制备效率,降低了微球模板的制备难度。

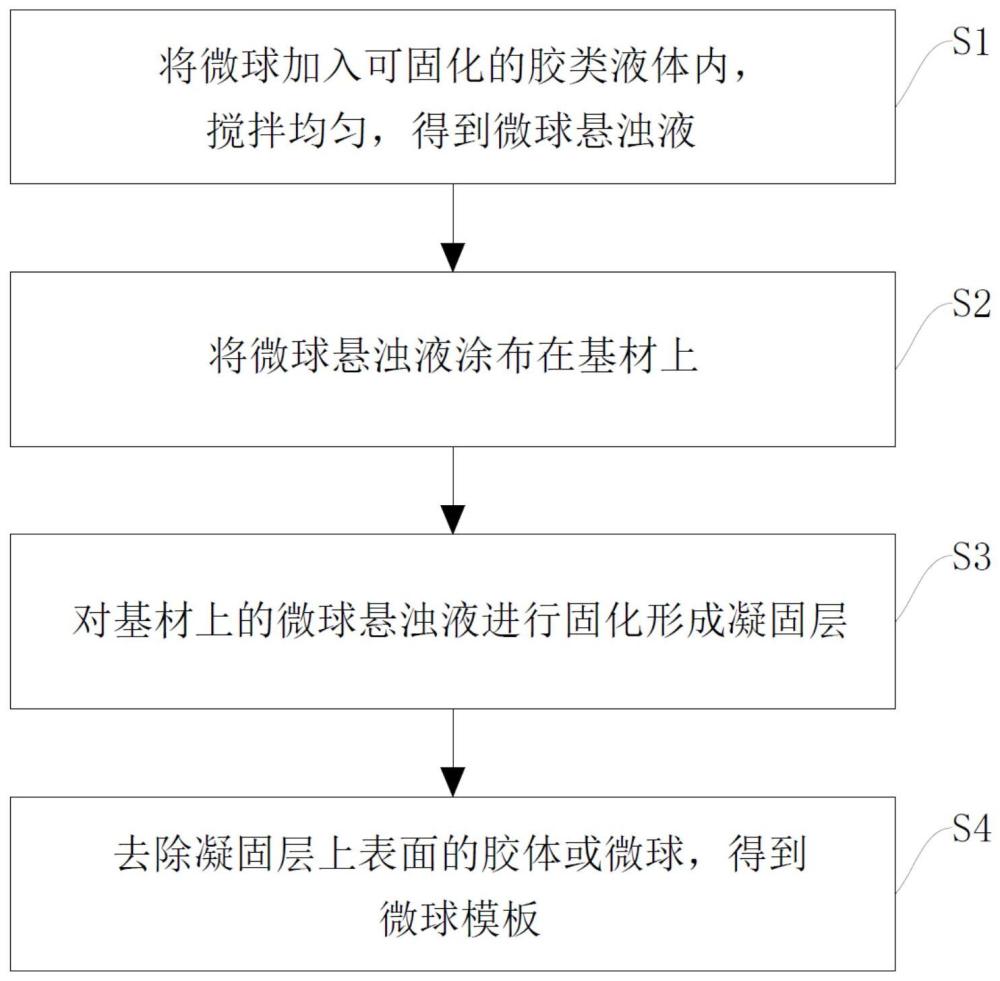

2、为实现上述目的,本发明提供了一种微球模板制备方法,包括以下步骤:

3、s1、将微球加入可固化的胶类液体内,搅拌均匀,得到微球悬浊液;

4、s2、将微球悬浊液涂布在基材上;

5、s3、对基材上的微球悬浊液进行固化形成凝固层;以及

6、s4、去除凝固层上表面的微球或胶体,得到具有微球凹陷面或微球凸起面的微球模板。

7、在一个或多个实施方式中,微球为聚合物或无机物。

8、在一个或多个实施方式中,微球包括聚苯乙烯微球和二氧化硅微球。

9、在一个或多个实施方式中,胶类液体包括聚二甲基硅氧烷和光刻胶。

10、在一个或多个实施方式中,步骤s2包括:采用旋涂或喷涂的工艺将所述微球悬浊液均匀涂布在基材上。

11、在一个或多个实施方式中,基材包括玻璃片、硅片和pet薄膜。

12、在一个或多个实施方式中,步骤s3包括:采用热固化或光固化的方法,对基材上的微球悬浊液进行固化,使得微球悬浊液凝固后形成凝固层。

13、在一个或多个实施方式中,步骤s4包括:去除凝固层上表面的胶体,保留上表面的微球,使得凝固层的上表面形成微球凸起面,得到表面具有微球凸起面的微球模板。

14、在一个或多个实施方式中,步骤s4包括:去除所述凝固层上表面的微球,保留上表面凝固的胶体,使得凝固层的上表面形成微球凹陷面,得到表面具有所述微球凹陷面的微球模板。

15、本发明还提出一种微球模板,包括本发明微球模板制备方法所制得的微球模板。

16、本发明还提出一种微球模板在纳米压印中的应用,将具有微球凸起面的微球模板压印至基底的表面,使得基底的表面形成功能凹陷面。

17、与现有技术相比,如本发明一实施方式的微球模板及其制备方法,在制备微球模板时,采用微球和可固化的胶类液体制备微球悬浊液,将微球悬浊液涂布在基材上并固化形成凝固层,再去除凝固层上表面的胶体或微球后,最终可得到表面具有微球凸起面或微球凹陷面的微球模板。该微球模板制备方法操作简单,成本低廉,耗费时间少,所制备的微球模板密度可控、可大面积制备、可重复使用,大大提高了微球模板的制备效率,降低了微球模板的制备难度。

技术特征:

1.一种微球模板制备方法,其特征在于,包括:

2.如权利要求1所述的微球模板制备方法,其特征在于,所述微球为聚合物或无机物;和,所述微球包括聚苯乙烯微球和二氧化硅微球。

3.如权利要求1所述的微球模板制备方法,其特征在于,所述胶类液体包括聚二甲基硅氧烷和光刻胶。

4.如权利要求1所述的微球模板制备方法,其特征在于,所述步骤s2包括:

5.如权利要求4所述的微球模板制备方法,其特征在于,所述基材(3)包括玻璃片、硅片和pet薄膜。

6.如权利要求1所述的微球模板制备方法,其特征在于,所述步骤s3包括:

7.如权利要求1所述的微球模板制备方法,其特征在于,所述步骤s4包括:

8.如权利要求1所述的微球模板制备方法,其特征在于,所述步骤s4包括:

9.一种微球模板,其采用如权利要求1-7任一项所述的微球模板制备方法所制得。

10.如权利要求9所述的微球模板在纳米压印中的应用,其特征在于,将具有所述微球凸起面(6)的微球模板(4)压印至基底(7)的表面,使得所述基底(7)的表面形成功能凹陷面(8)。

技术总结

本发明公开了一种微球模板及其制备方法和应用,包括:将微球加入可固化的胶类液体内,搅拌均匀,得到微球悬浊液;将微球悬浊液涂布在基材上;对基材上的微球悬浊液进行固化形成凝固层;去除凝固层上表面的微球或胶体,得到具有微球凹陷面或微球凸起面的微球模板,所制备的微球模板可作为纳米压印模板进行重复使用。本发明提供的微球模板及其制备方法和应用,提高了微球模板的制备效率,降低了微球模板的制备难度,使得微球模板可大面积制备、重复使用,适用于批量生产。

技术研发人员:姜英杰,卢英卓,曹清华

受保护的技术使用者:苏州新维度微纳科技有限公司

技术研发日:

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!