一种改善复合材料制件热压罐成型过程中袋内压力均匀性的方法与流程

本发明涉及复合材料制件热压罐成型,具体而言,涉及一种改善复合材料制件热压罐成型过程中袋内压力均匀性的方法。

背景技术:

1、复合材料具有比强度高、比模量大,耐疲劳、耐烧蚀等性能,且重量较轻,在航空、航天、交通、汽车以及体育休闲领域得到了广泛的应用。随着生产技术的提高,复合材料制件的尺寸也越来越大,生产过程也越来越复杂,遇到的问题也越来越多,其中,热压罐成型大型制件在固化过程中袋内压力的不均匀,产生假真空现象就是其中的一个比较突出的问题。

2、在制件固化过程中,通常需要较高的温度与较大的压力,在这种情况下,导气材料容易被压紧,导气性能明显下降,甚至失去导气作用。针对这个问题,传统的解决方法通常是更换透气毡的规格,例如使用透气性更好的透气毡,也有采用增加透气毡的层数的方法,但上述方法均大大增加了制造成本。

3、鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供一种改善复合材料制件热压罐成型过程中袋内压力均匀性的方法,以解决或改善上述技术问题。

2、本申请可这样实现:

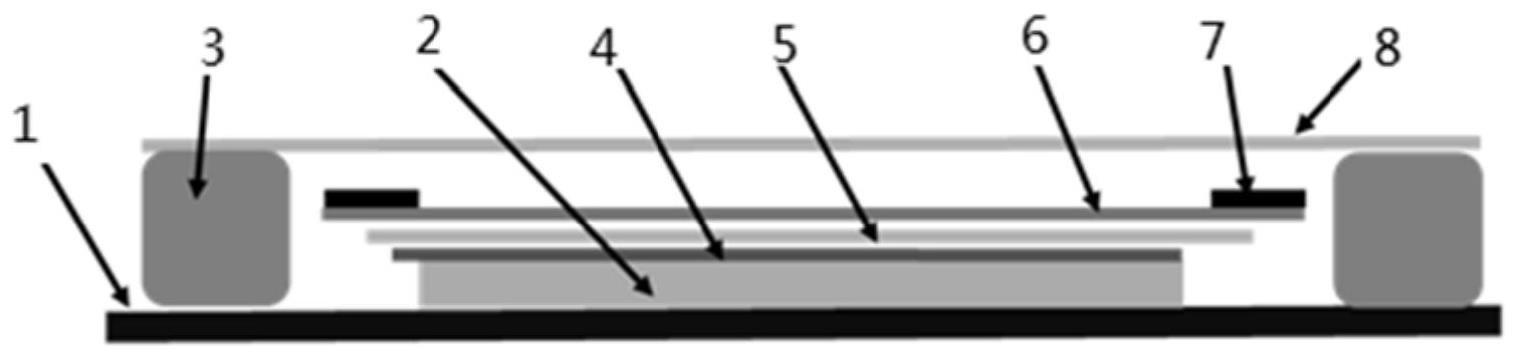

3、本申请提供一种改善复合材料制件热压罐成型过程中袋内压力均匀性的方法,包括以下步骤:在模具内部的预制体表面依次铺放脱模布、隔离膜以及透气毡之后,于透气毡的表面以及模具四周的余量区设置玻璃纤维类物质;随后布置真空嘴,并使真空嘴与玻璃纤维类物质接触。

4、在可选的实施方式中,玻璃纤维类物质包括玻璃纤维织物或玻璃纤维网格布。

5、在可选的实施方式中,玻璃纤维类物质的布置层数为多层。

6、在可选的实施方式中,玻璃纤维类物质的宽为5-10cm。

7、在可选的实施方式中,沿透气毡的宽度和/或长度方向,每隔1-1.5m的位置均布置有玻璃纤维类物质。

8、在可选的实施方式中,玻璃纤维类物质在透气毡的表面呈网格状分布。

9、在可选的实施方式中,透气毡表面设置的玻璃纤维类物质在网格状的交叉处呈重叠放置形式。

10、在可选的实施方式中,预制体的制备包括:按预制体的预设铺层角度以及层数进行下料,随后于模具上进行逐层铺贴,预抽,形成预制体;

11、其中,下料所用的物料为预浸料。

12、在可选的实施方式中,布置真空嘴后,按预设位置放置密封胶条,制袋,随后进行固化。

13、在可选的实施方式中,固化温度为120-180℃,固化压力≥3bar。

14、本申请的有益效果包括:

15、通过在透气毡的表面以及模具四周的余量区设置玻璃纤维类物质,可有效改善真空袋的压力,即使在高温、高压下,仍能保持距离真空嘴不同距离的真空袋内的压力一致,防止在固化过程中出现假真空的现象,保证制件在整个固化过程中所受的压力可控且一致,从而确保制件具有良好的产品质量,并且,玻璃纤维类物质能够反复使用,有利于节约制造成本。

技术特征:

1.一种改善复合材料制件热压罐成型过程中袋内压力均匀性的方法,其特征在于,包括以下步骤:在模具内部的预制体表面依次铺放脱模布、隔离膜以及透气毡之后,于透气毡的表面以及模具四周的余量区设置玻璃纤维类物质;随后布置真空嘴,并使所述真空嘴与所述玻璃纤维类物质接触。

2.根据权利要求1所述的方法,其特征在于,所述玻璃纤维类物质包括玻璃纤维织物或玻璃纤维网格布。

3.根据权利要求1所述的方法,其特征在于,所述玻璃纤维类物质的布置层数为多层。

4.根据权利要求1所述的方法,其特征在于,所述玻璃纤维类物质的宽为5-10cm。

5.根据权利要求4所述的方法,其特征在于,沿所述透气毡的宽度和/或长度方向,每隔1-1.5m的位置均布置有所述玻璃纤维类物质。

6.根据权利要求5所述的方法,其特征在于,所述玻璃纤维类物质在所述透气毡的表面呈网格状分布。

7.根据权利要求6所述的方法,其特征在于,所述透气毡表面设置的所述玻璃纤维类物质在网格状的交叉处呈重叠放置形式。

8.根据权利要求1所述的方法,其特征在于,所述预制体的制备包括:按预制体的预设铺层角度以及层数进行下料,随后于模具上进行逐层铺贴,预抽,形成预制体;

9.根据权利要求1所述的方法,其特征在于,布置真空嘴后,按预设位置放置密封胶条,制袋,随后进行固化。

10.根据权利要求9所述的方法,其特征在于,固化压力≥3bar。

技术总结

本发明公开了一种改善复合材料制件热压罐成型过程中袋内压力均匀性的方法,属于复合材料制件热压罐成型技术领域。该方法包括以下步骤:在模具内部的预制体表面依次铺放脱模布、隔离膜以及透气毡之后,于透气毡的表面以及模具四周的余量区设置玻璃纤维类物质;随后布置真空嘴,并使真空嘴与玻璃纤维类物质接触。通过在特定位置设置玻璃纤维类物质,可有效改善真空袋的压力,即使在高温、高压下,仍能保持距离真空嘴不同距离的真空袋内的压力一致,防止在固化过程中出现假真空的现象,保证制件在整个固化过程中所受的压力可控且一致,从而确保制件具有良好的产品质量,并且,玻璃纤维类物质能够反复使用,有利于节约制造成本。

技术研发人员:梁群群,杨小庆,袁俊亭,陶宇进,舒巍,马兴虎,顾红星

受保护的技术使用者:江苏恒神股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!