胶管自动焊接机及胶管自动焊接方法

本发明属于焊接,具体涉及一种胶管自动焊接机及胶管自动焊接方法。

背景技术:

1、pe胶管的材质具有强度高、耐高低温(-60-60°)、耐腐蚀(酸碱,等其他化学物质)、耐磨性、无毒、抗应力开裂性好、不会生锈等特点,广泛应用于建筑、市政、矿山、冶金等各行各业。在应用时,常常需要将pe胶管连接在一起,以适合不同长度的需要。

2、当前pe胶管联接主要是人工焊接的方式,焊接效率低,劳动强度较大。

技术实现思路

1、本发明实施例提供一种胶管自动焊接机及胶管自动焊接方法,旨在解决pe胶管焊接效率低,劳动强度大的问题。

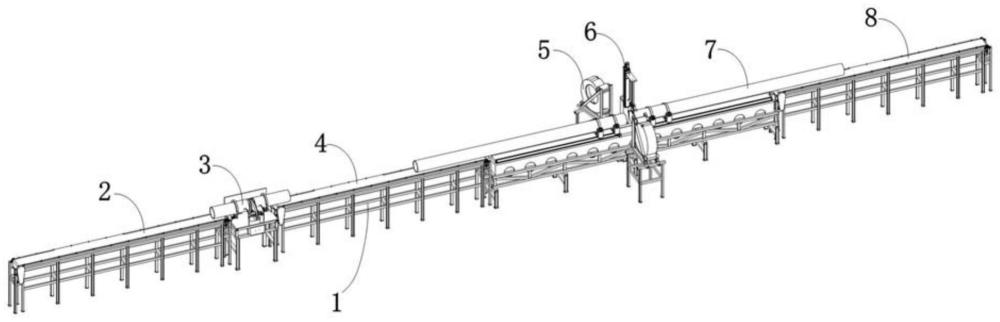

2、第一方面,为实现上述目的,本发明采用的技术方案是:提供一种胶管自动焊接机,包括:

3、机架;

4、传送机构,分段设置于所述机架上,包括第一传送组和第二传送组;

5、定向切断机构,设置于所述第一传送组和所述第二传送组之间;所述定向切断机构包括切断支架、设置于所述切断支架上的旋转驱动组、设置于所述旋转驱动组上的切割驱动组以及受所述切割驱动组驱动切断管材的切刀;以及

6、焊接机构,设置于所述第二传送组远离所述第一传送组的一端;所述焊接机构包括焊接支架、设置于所述焊接支架上的升降直线模组、随所述升降直线模组升降的热熔板、设置于所述焊接支架上的两组水平直线模组以及分设于两组所述水平直线模组上的管材焊接夹具;所述升降直线模组带动所述热熔板热熔同时热熔两个待焊接的管材。

7、第一方面,在一种可实现的方式中,所述切割驱动组包括切刀外壳、设置于所述切刀外壳上的切断驱动电机以及设置于所述切刀外壳上的切刀轴,所述切刀设置于所述切刀轴上且至少下部分外露于所述切刀外壳的外面;所述切刀轴与所述切断驱动电机之间通过传动连接;所述切刀外壳连接所述旋转驱动组。

8、第一方面,在一种可实现的方式中,所述旋转驱动组包括旋转驱动电机和设置于所述切断支架上的齿轮箱,所述切刀外壳连接于所述齿轮箱的输出轴上。

9、第一方面,在一种可实现的方式中,所述切断支架上设置于支撑架,所述支撑架包括支撑板以及设置于所述支撑板上的两块托板,所述托板上设置有弧形支撑槽,所述旋转驱动组设置于所述支撑板上,所述输出轴转动连接于两所述托板上。

10、第一方面,在一种可实现的方式中,所述定向切断机构还包括管材切断定向夹具,所述管材切断定向夹具对称设置于所述切刀的两侧,以夹持待切刀的管材。

11、第一方面,在一种可实现的方式中,所述管材切断定向夹具包括顶升夹持气缸、与所述顶升夹持气缸连接的下夹具以及与所述顶升夹持气缸的缸杆连接的上夹具,所述顶升夹持气缸的缸杆上设置有连接杆,所述连接杆穿过所述下夹具与所述上夹具连接。

12、第一方面,在一种可实现的方式中,所述上夹具和所述下夹具内设置有弧形卡槽,所述弧形卡槽内设置有橡胶条。

13、第一方面,在一种可实现的方式中,所述管材焊接夹具包括下夹持座、一端与所述下夹持座转动连接的上夹持座、推动所述上夹持座转动的旋转驱动气缸以及压紧所述上夹持座的转角气缸,所述下夹持座与所述水平直线模组滑动连接,所述旋转驱动气缸和所述转角气缸设置于所述下夹持座的底板上。

14、第一方面,在一种可实现的方式中,还包括设置于所述焊接机构附近的焊后冷却组件,所述焊后冷却组件包括冷却支架以及设置于所述冷却支架上的吹风机,所述吹风机朝向两根管材对接的位置。

15、第二方面,本发明实施例还提供一种自动焊接方法,采用所述的胶管自动焊接机,所述方法包括:

16、将管材上料至第一传送组上,并经所述第一传送组传送至第二传送组上;

17、获取管材传送至所述第二传送组上的长度;

18、当管材的前端至切刀的长度达到预设长度时,旋转驱动组带动切割驱动组向管材旋转,切割驱动组带动切刀切断管材;

19、前一段管材经所述第二传送组继续向前输送至焊接机构;

20、所述第一传送组继续向所述第二传送组传送管材,并重复切断动作,获取后一段管材;

21、所述前一段管材传送至热熔板前方的水平直线模组上,并经该水平直线模组上的管材焊接夹具夹持在焊接位;

22、所述后一段管材传送至热熔板后方的水平直线模组上,并经该水平直线模组上的管材焊接夹具夹持在焊接位;

23、热熔板在升降直线模组的驱动下插入到所述前一段管材和所述后一段管材之间,对两段管材相接的一段同时加热热熔;

24、升起热熔板,两段管材在各自水平直线模组的驱动下相向移动对接,完成焊接连接。

25、本发明提供的胶管自动焊接机及焊接方法,与现有技术相比,有益效果在于:采用热熔焊接管材的原理,焊接时,将管材上料至第一传送组上,并经第一传送组传送至第二传送组上;获取管材传送至第二传送组上的长度;当管材的前端至切刀的长度达到预设长度时,旋转驱动组带动切割驱动组向管材旋转,切割驱动组带动切刀切断管材;前一段管材经所述第二传送组继续向前输送至焊接机构;第一传送组继续向第二传送组传送管材,并重复切断动作,获取后一段管材;前一段管材传送至热熔板前方的水平直线模组上,并经该水平直线模组上的管材焊接夹具夹持在焊接位;后一段管材传送至热熔板后方的水平直线模组上,并经该水平直线模组上的管材焊接夹具夹持在焊接位;热熔板在升降直线模组的驱动下插入到前一段管材和所述后一段管材之间,对两段管材相接的一段同时加热热熔;升起热熔板,两段管材在各自水平直线模组的驱动下相向移动对接,完成焊接连接。

26、利用本发明提供的焊接机对胶管进行焊接,焊接过程不需要人工干涉,大大提升了焊接效率,降低了劳动强度。

技术特征:

1.一种胶管自动焊接机,其特征在于,包括:

2.如权利要求1所述的胶管自动焊接机,其特征在于,所述切割驱动组(34)包括切刀外壳(342)、设置于所述切刀外壳(342)上的切断驱动电机(341)以及设置于所述切刀外壳(342)上的切刀轴,所述切刀(343)设置于所述切刀轴上且至少下部分外露于所述切刀外壳(342)的外面;所述切刀轴与所述切断驱动电机(341)之间通过传动连接;所述切刀外壳(342)连接所述旋转驱动组(35)。

3.如权利要求2所述的胶管自动焊接机,其特征在于,所述旋转驱动组(35)包括旋转驱动电机(352)和设置于所述切断支架(31)上的齿轮箱(351),所述切刀外壳(342)连接于所述齿轮箱(351)的输出轴(353)上。

4.如权利要求3所述的胶管自动焊接机,其特征在于,所述切断支架(31)上设置于支撑架(32),所述支撑架(32)包括支撑板以及设置于所述支撑板上的两块托板(321),所述托板(321)上设置有弧形支撑槽,所述旋转驱动组(35)设置于所述支撑板上,所述输出轴(353)转动连接于两所述托板(321)上。

5.如权利要求1所述的胶管自动焊接机,其特征在于,所述定向切断机构(3)还包括管材切断定向夹具(33),所述管材切断定向夹具(33)对称设置于所述切刀(343)的两侧,以夹持待切刀(343)的管材(7)。

6.如权利要求5所述的胶管自动焊接机,其特征在于,所述管材切断定向夹具(33)包括顶升夹持气缸(331)、与所述顶升夹持气缸(331)连接的下夹具(333)以及与所述顶升夹持气缸(331)的缸杆连接的上夹具(334),所述顶升夹持气缸(331)的缸杆上设置有连接杆(332),所述连接杆(332)穿过所述下夹具(333)与所述上夹具(334)连接。

7.如权利要求6所述的胶管自动焊接机,其特征在于,所述上夹具(334)和所述下夹具(333)内设置有弧形卡槽,所述弧形卡槽内设置有橡胶条。

8.如权利要求1所述的胶管自动焊接机,其特征在于,所述管材焊接夹具(64)包括下夹持座(643)、一端与所述下夹持座(643)转动连接的上夹持座(641)、推动所述上夹持座(641)转动的旋转驱动气缸(642)以及压紧所述上夹持座(641)的转角气缸(644),所述下夹持座(643)与所述水平直线模组(62)滑动连接,所述旋转驱动气缸(642)和所述转角气缸(644)设置于所述下夹持座(643)的底板上。

9.如权利要求1所述的胶管自动焊接机,其特征在于,还包括设置于所述焊接机构(6)附近的焊后冷却组件(5),所述焊后冷却组件(5)包括冷却支架(52)以及设置于所述冷却支架(52)上的吹风机(51),所述吹风机(51)朝向两根管材(7)对接的位置。

10.一种胶管自动焊接方法,其特征在于,采用如权利要求1-9任一项所述的胶管自动焊接机,所述方法包括:

技术总结

本发明提供了一种胶管自动焊接机及焊接方法,属于焊接技术领域,包括机架、传送机构、定向切断机构和焊接机构。传送机构分段设置于机架上,包括第一传送组和第二传送组。定向切断机构设置于第一传送组和第二传送组之间;定向切断机构包括切断支架、设置于切断支架上的旋转驱动组、设置于旋转驱动组上的切割驱动组以及受切割驱动组驱动切断管材的切刀。焊接机构设置于第二传送组远离第一传送组的一端;焊接机构包括焊接支架、设置于焊接支架上的升降直线模组、随升降直线模组升降的热熔板、设置于焊接支架上的两组水平直线模组以及分设于两组水平直线模组上的管材焊接夹具。利用本发明提供的焊接机,大大提升了焊接效率,降低了劳动强度。

技术研发人员:张新聚

受保护的技术使用者:河北科技大学

技术研发日:

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!