一种带晶格结构的模具随形冷却水道结构

本发明涉及模具设计领域,特别涉及一种带晶格结构的模具随形冷却水道结构。

背景技术:

1、精密模具成型的塑件精度、质量比一般模具都要高,而冷却系统对塑件成型质量影响很大,因此一个合适的冷却系统可以得到质量更高的塑件。现阶段随形冷却水道大部分是规则截面,尽管可以对型芯的大部分实现均匀冷却,但是对于局部水道无法布置或者不方便布置的区域会存在冷却不均匀的问题,这就会导致在冷却过程中,该部位会存在较大温差,进而使塑件产生翘曲变形。其次,该部位相对于其他部位冷却较慢,延长了整体的成型周期,导致效率降低。因此改变冷却水道结构,对提高精密模具冷却效率和塑件质量至关重要。

2、随着社会的发展,人们对塑件的质量、外观有着更高的要求。对于细高件,即高度比宽度大数倍的塑件,比如喷雾式化妆品的盖子,双螺旋水道结构可以很好的冷却外壁,且截面为跑道形,跑道形截面的侧面换热面积大,可以均匀、快速的冷却型芯的侧面。但是顶部区域会出现局部温度过高的区域。但3d打印技术可以让随形水道结构更加丰富从而满足高质量的塑件要求,晶格结构是一种由单位晶胞阵列而成的结构,而单位晶胞由多个柱状支撑杆组合而成,可以设置在水道无法布置或者不方便布置的地方,也可以设置在型芯顶部等可能发生冷却不均匀的位置,这种结构可以增加对冷却介质的扰动,同时又加大了冷却液的换热面积,可以提高模具的冷却效果。同时,晶格结构具有足够的结构强度,可以保证模具的使用寿命,还可以实现轻量化,节省材料、提高打印效率。此外,3d打印过后残留在空腔里的粉末也需要清除,本发明设计了一种方便清粉的结构,将晶格区域下方部分设计为斜面结构,并在中心处设置圆孔,清粉时,双螺旋水道结构的两个进水吹气,清粉孔吸气,可以将粉末清除。同时,圆柱孔可以作为水的出口,使用时,双螺旋水道结构进水,圆柱孔出水,可以提高冷却效率。

技术实现思路

1、本发明的目的在于提供一种带晶格结构的模具随形冷却水道结构,在局部冷却水道无法布置或不方便布置的区域或型芯顶部等可能发生冷却不均匀的位置用晶格结构替代水道,这种结构可以增加扰动,加大了冷却液换热面积,可以提高模具的冷却效果,同时其具有足够的强度,可以保证模具的使用寿命。同时晶格结构也是增材制造实现轻量化的一种方法,可以减轻型芯重量、节省材料,提高打印效率。而型芯侧面采用传统的双螺旋随形冷却水道,可以均匀的冷却型芯的侧面。此外,还设计了一种带晶格结构的随形冷却水道结构,将晶格区域下方部分设计为斜面结构,并在中心处设置圆柱孔,清粉时,双螺旋水道结构的两个进水吹气,圆柱孔吸气,可以将粉末清除。同时,圆柱孔可以作为水的出口,使用时,双螺旋水道结构进水,圆柱孔出水,可以提高冷却效率。

2、为了实现上述目的,本发明提供如下的技术方案:

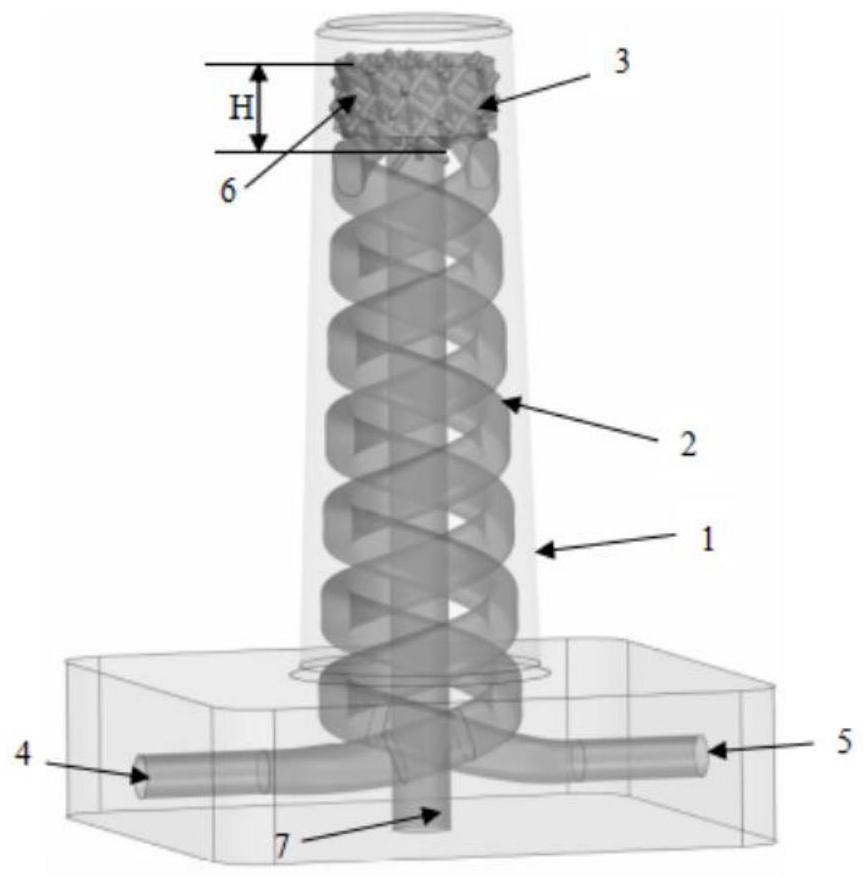

3、一种带晶格结构的模具随形冷却水道结构,其特征在于随形水道结构包括晶格结构、双螺旋水道结构和方便清粉的结构。双螺旋水道结构用于冷却型芯的侧壁;型芯顶部采用晶格结构,芯型中心设置圆柱孔。冷却水从双螺旋水道的两个进水口进入,经过晶格结构后从圆柱孔流出。

4、优选方案中,所述双螺旋结构用以冷却型芯的侧面,螺旋线到型腔表面距离应相等以保证冷却均匀。

5、进一步的优选方案中,所述双螺旋结构的冷却水道的截面形状为跑道形,跑道形截面的侧面换热面积大,可以增强型芯壁面的冷却效果。

6、优选方案中,所述晶格结构是由孔隙率较大的单位晶胞阵列填充而成形成晶格区域,单位晶胞由柱状支撑杆连接而成。

7、可选方案中,所述孔隙率较大的单位晶胞的支撑杆可以是直线型或者圆弧形。

8、优选方案中,单位晶胞的杆径应不超过单位晶胞边长的1/4保证有足够的间隙以保证水流能够顺利通过。

9、优选方案中,晶格区域的高度为双螺旋形水路截面等效圆截面的直径的2-3倍。

10、优选方案中,所述方便清粉的结构为将晶格区域的下方设计为斜面结构,通常3d打印用金属粉末的休止角为30°左右,考虑到清粉时双螺旋水道结构的两个进水口吹气,圆柱孔吸气,斜面与水平面夹角为20°-30°,清粉时,可以将粉末清除。

11、优选方案中,双螺旋水道结构与晶格区域的接口均为进水口,水流射出的角度与水平角度夹角为30°以使得水流射出速度较大,同时圆柱孔作为出水口,斜面结构可以更加有利于水流出。

12、优选方案中,所述圆柱孔的直径大小与跑道形截面等效截面直径大小的1.5-2倍。

13、优选方案中,所述双螺旋水道结构和晶格结构的水路需要用slm 3d打印工艺来制备。

14、与现有技术相比,本发明的有益效果是:相比于其他的冷却水道结构设计,本发明冷却水道不仅可以对型芯的侧面实现冷却,还可以对型芯的顶部加强冷却,以实现对整个型芯的均匀冷却,防止因局部冷却不均匀引起微裂纹,也可以缩短冷却周期;晶格结构具有一定的结构强度,可以保证模具的使用寿命;用晶格结构代替实体结构可以减少材料的使用,不仅可以节约成本,而且可以减少打印的时间。此外,将晶格区域下方设置成斜面结构并添加清粉孔可以更加方便的将空腔中残留的粉末清除,防止因粉末残留而导致后期使用时水路堵塞,同时圆柱孔也可以作为水的出口,利用斜面可以更加有利于水的流出。

技术特征:

1.一种带晶格结构的模具型芯随形冷却水道结构,其特征在于:随形水道结构包括双螺旋水道结构和晶格结构。双螺旋水道结构用于冷却型芯的侧壁;型芯顶部采用晶格结构,芯型中心设置圆柱孔。冷却水从双螺旋水道的两个进水口进入,经过晶格结构后从圆柱孔流出。

2.如权利要求1所述的一种带晶格结构的模具型芯随形冷却水道结构,其特征在于:所述双螺旋水道结构冷却水管中心到型腔壁面的距离相等。

3.如权利要求1所述的一种带晶格结构的模具型芯随形冷却水道结构,其特征在于:所述双螺旋水道结构的截面为跑道形。

4.如权利要求1所述的一种带晶格结构的模具型芯随形冷却水道结构,其特征在于:所述晶格结构为孔隙率较大的单位晶胞阵列而成,用于冷却型芯的上方部分。

5.如权利要求4所述的一种带晶格结构的模具型芯随形冷却水道结构,其特征在于:所述孔隙率较大的单位晶胞由多个柱状支撑杆组成。

6.如权利要求4所述的一种带晶格结构的模具型芯随形冷却水道结构,其特征在于:所述晶格结构的区域高度应为跑道形截面等效圆截面直径的2-3倍。

7.如权利要求5所述的一种带晶格结构的模具型芯随形冷却水道结构,其特征在于:所述单位晶胞支撑杆的杆径应不超过单位晶胞边长的1/4保证有足够的间隙使水能够流出。

8.如权利要求5所述的一种带晶格结构的模具型芯随形冷却水道结构,其特征在于:所述单位晶胞的边长应小于晶格结构的区域高度。

9.如权利要求1所述的一种带晶格结构的模具型芯随形冷却水道结构,其特征在于:所述晶格结构的区域下方设计为斜面结构,斜面与水平面的夹角为20°-30°,圆柱孔作为清粉通道。

10.如权利要求1所述的一种带晶格结构的模具型芯随形冷却水道结构,其特征在于:所述双螺旋水道结构与晶格结构的区域的接口均为进水口,水流射出的角度与水平角度夹角为30°,同时圆柱孔作为出水口,圆柱孔的直径大小为跑道形截面等效截面直径的1.5-2倍。

技术总结

本发明公开了一种带晶格结构的模具型芯随形冷却水道结构,其特征在于,随形水道结构包括双螺旋水道结构和晶格结构。双螺旋结构用于冷却型芯的侧壁,截面采用跑道形截面;型芯顶部采用晶格结构,芯型中心设置圆柱孔。冷却水从双螺旋水道的两个进水口进入,经过晶格结构后从圆柱孔流出。所述晶格结构采用孔隙率较大的单位晶胞阵列而成;双螺旋水道与晶格区域的接口均为进水口,水流射出的角度与水平角度夹角为30°。为方便清粉以及冷却水流出,在晶格区域的下方设置斜面,斜面与水平面的夹角为20°‑30°,圆柱孔同时作为清粉通道和冷却水的出口。

技术研发人员:褚忠,赵操玺,倪子涵,康辉,黎治通,张吉琮

受保护的技术使用者:上海应用技术大学

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!