多产品多机台同步生产的智能化流水线及控制方法与流程

本发明涉及流水线传输设备,具体涉及多产品多机台同步生产的智能化流水线及控制方法。

背景技术:

1、传统的注塑产品生产步骤为:单个注塑机各自独立生产,生产产品出来削浇口,然后装配子总成后放入料架或周转箱入半成品库,但该过程中采用人工搬运,则需要使用到大量的料架或周转箱,且所需生产场地大,生产布局易混乱,不整洁规范,存在产品易混装、易碰撞划伤的问题,如果利用分段传送带进行货物运输,但是传统的利用高低落差进行传输,货物从高空掉落,易碰撞中传送带上货物,或因碰撞造成损坏,增加机械臂转运货物成本高。

2、传统的注塑产品生产存在缺点:需要一种同时配合多台生产设备进行生产的智能化输送流水线。

技术实现思路

1、本发明提供了多产品多机台同步生产的智能化流水线及控制方法,其目的在于解决同时传输多台设备生产产品,并保证产品状态稳定的问题。

2、其技术方案如下:

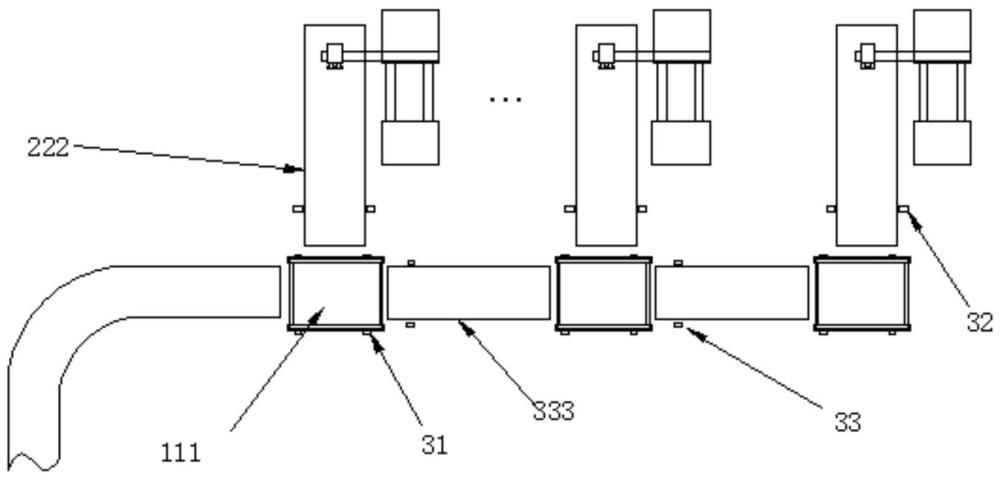

3、多产品多机台同步生产的智能化流水线,其要点在于,包括至少两条平行的生产支线,所述生产支线出口端均设置有皮带旋转升降机,相邻皮带旋转升降机之间设置有皮带线。

4、所述皮带旋转升降机包括基架和皮带机构,所述皮带机构位于基架上方,所述基架内设有旋转机构和升降机构,所述旋转机构顶端经旋转钢架连接皮带机构,所述旋转机构底端连接升降机构顶端,所述升降机构底端固定在基架的支撑台上。

5、所述皮带机构左右两端分别设有一对正对安装的安全光栅,所述生产支线末端正对设置有支线光栅,所述皮带线末端正对设置有总线光栅,所述安全光栅、支线光栅、总线光栅、旋转机构和升降机构连接同一plc控制模块。

6、作为优选:n条皮带线和n-台皮带旋转升降机构成传输总线,所述生产支线与传输总线呈垂直结构。

7、plc控制模块内设有智能管理程序,可以通过接收光栅传递的信号来判断流水线上产品的运输情况,再根据设定的产品运输控制方法,驱动旋转机构和升降机构运转,使皮带旋转升降机的皮带机构的运输方向改变,实现产品从生产支线到运输总线的转运,plc控制模块能够同时连接并管理多条生产支线和多个皮带旋转升降机,实现多产品多机台同步生产运输。

8、作为优选:所述皮带机构包括两条固定杆,两条所述固定杆两端分别设有主动滚筒和从动滚筒,所述主动滚筒和从动滚筒之间连接有同一皮带,所述主动滚筒一端穿出固定杆,并固定连接旋转齿轮,所述固定杆靠近主动滚筒一侧安装有电机固定钣金,该电机固定钣金背面设有传动电机,该传动电机的转轴穿过电机固定钣金,并连接主旋转齿轮,所述主旋转齿轮与旋转齿轮通过链条连接,所述固定杆外侧安装有保护罩,用于罩住旋转齿轮、主旋转齿轮、链条和传动电机,使其避免暴露在空气中受到损坏,同时也避免员工触碰受伤。

9、通过固定杆可拆卸安装驱动电机等设备,且位于钣金壳体外,便于维修更换。

10、作为优选:所述固定杆中端设有皮带支撑钣金,所述皮带支撑钣金顶端抵接所述皮带,所述皮带支撑钣金为皮带提供支撑,避免了承载产品的皮带塌陷。

11、作为优选:所述旋转机构包括升降座,所述升降座上下两端开有两个过孔,两个过孔之间穿设有同一旋转轴承,所述旋转轴承中部套设有旋转套筒,所述旋转轴承底部套设有从动齿轮,所述升降座下方设有旋转电机,该旋转电机的转轴穿过升降座底座连接主动齿轮,所述从动齿轮与主动齿轮齿合。

12、作为优选:所述升降机构包括升降气缸,所述升降气缸底端固定在基架的支撑台上,所述升降气缸顶端连接升降座底座,所述基架内设有四根的导向杆,每个导向杆上活动套设有一个限位圈,所述限位圈连接升降座。

13、皮带旋转升降机通过安全光栅检测到已经接收到货物后,所述升降气缸将升降座及整个皮带机构顶升,保证之后皮带机构旋转时不会发生碰撞,转动电机通过主动齿轮驱动从动齿轮和旋转轴承旋转,使皮带机构及产品的传输方向实现90度的旋转,将产品从生产支线传输到皮带线,导向杆既对升降座的活动方向进行了限制,又保证了升降座升降平稳。

14、作为优选:所述旋转钢架由空心方钢构成,所述旋转钢架四个连接脚固定连接皮带机构,所述旋转钢架底部设有支撑板,所述支撑板中部设有固定孔,围绕所述圆形垫块圆周设置8个牛眼轴承,保证了皮带机构旋转过程的平稳顺畅

15、作为优选:所述旋转轴承上端部穿出升降座,其突出部分通过固定孔连接支撑板,所述支撑板和升降座之间设有圆形垫块,该圆形垫块套设在旋转轴承上,所述牛眼轴承底端抵接升降座,所述旋转轴承下端部穿出该过孔及卡块,固定连接限位块。

16、所述圆形垫块既能用于固定旋转轴承,有能支撑旋转钢架。

17、作为优选:所述基架每两条外支架腿之间设有一块钣金板,四块钣金板构成钣金壳体,用于隔离旋转升降装置,既避免了异物进入造成设备损坏,又保证了员工的安全。

18、一种多产品多机台同步生产的智能化流水线及控制方法的控制方法,其特征在于包含如下步骤:

19、s1、某一生产支线的支线光栅检测到产品;

20、s2、停运生产支线;

21、s3、判断停运生产支线对应的上一皮带线的总线光栅是否检测到产品;

22、如果总线光栅检测到产品,皮带旋转升降机继续输送皮带线的产品,并返回步骤s3;

23、如果总线光栅未检测到产品,进入步骤s4;

24、s4、皮带旋转升降机的皮带机构上升,上升到位后,旋转度,然后下降,下降至与生产支线齐平;

25、s5、生产支线和皮带旋转升降机的皮带同时运行,将产品传输到皮带旋转升降机上;

26、s6、判断安全光栅是否检测到产品;

27、如果安全光栅未检测到产品,返回步骤s5;

28、如果安全光栅检测到产品,皮带旋转升降机的皮带停运;

29、s7、皮带旋转升降机的皮带机构上升,上升到位后,旋转复位,然后下降,下降到皮带机构与皮带线齐平;

30、s8、皮带旋转升降机的皮带启动;

31、s9、等待某一生产支线的支线光栅检测到产品返回步骤s1。

32、与现有技术相比,本发明的有益效果:

33、采用以上技术方案的多产品多机台同步生产的智能化流水线及控制方法,能够根绝实际需求增设生产支线,实现多产品多机台同步生产,plc控制模块检测到任一生产支线产品需要进入运输总线时,会根据程序驱动皮带旋转升降机运行,依次进行顶升、旋转、降落和复位等操作,使货物跟随升皮带机构旋转升降进入中皮带线中,保证了整个多产品多机台同步生产流水线的有序运输,节约了人力物力;保证皮带旋转升降机与皮带线小间隔的情况下,设备与设备间无磕碰;皮带旋转升降机内设有导向杆和牛眼轴承,保证了传输过程中产品的稳定性。

技术特征:

1.多产品多机台同步生产的智能化流水线,其特征在于,包括至少两条平行的生产支线(222),所述生产支线(222)出口端均设置有皮带旋转升降机(111),相邻皮带旋转升降机(111)之间设置有皮带线(333);

2.根据权利要求1所述的多产品多机台同步生产的智能化流水线,其特征在于,n条皮带线(333)和n-1台皮带旋转升降机(111)构成传输总线,所述生产支线(222)与传输总线呈垂直结构。

3.根据权利要求1所述的多产品多机台同步生产的智能化流水线,其特征在于,所述皮带机构(2)包括两条固定杆(202),两条所述固定杆(202)两端分别设有主动滚筒(203)和从动滚筒(204),所述主动滚筒(203)和从动滚筒(204)之间连接有同一皮带(201),所述主动滚筒(203)一端穿出固定杆(202),并固定连接旋转齿轮(205),所述固定杆(202)靠近主动滚筒(203)一侧安装有电机固定钣金(206),该电机固定钣金(206)背面设有传动电机(207),该传动电机(207)的转轴穿过电机固定钣金(206),并连接主旋转齿轮(208),所述主旋转齿轮(208)与旋转齿轮(205)通过链条(209)连接,所述固定杆(202)外侧安装有保护罩(211),用于罩住旋转齿轮(205)、主旋转齿轮(208)、链条(209)和传动电机(207)。

4.根据权利要求3所述的多产品多机台同步生产的智能化流水线,其特征在于,所述固定杆(202)中端设有皮带支撑钣金(210),所述皮带支撑钣金(210)顶端抵接所述皮带(201)。

5.根据权利要求1所述的多产品多机台同步生产的智能化流水线,其特征在于,所述旋转机构包括升降座(5),所述升降座(5)上下两端开有两个过孔,两个过孔之间穿设有同一旋转轴承(6),所述旋转轴承(6)中部套设有旋转套筒,所述旋转轴承(6)底部套设有从动齿轮(7),所述升降座(5)下方设有旋转电机(9),该旋转电机(9)的转轴穿过升降座(5)底座连接主动齿轮(8),所述从动齿轮(7)与主动齿轮(8)齿合;

6.根据权利要求1所述的多产品多机台同步生产的智能化流水线,其特征在于,所述旋转钢架(4)由空心方钢构成,所述旋转钢架(4)四个连接脚固定连接皮带机构(2),所述旋转钢架(4)底部设有支撑板(10),所述支撑板(10)中部设有固定孔,围绕所述圆形垫块(11)圆周设置8个牛眼轴承(12)。

7.根据权利要求5或6所述的多产品多机台同步生产的智能化流水线,其特征在于,所述旋转轴承(6)上端部穿出升降座(5),其突出部分通过固定孔连接支撑板(10),所述支撑板(10)和升降座(5)之间设有圆形垫块(11),该圆形垫块(11)套设在旋转轴承(6)上,所述牛眼轴承(12)底端抵接升降座(5),所述旋转轴承(6)下端部穿出该过孔及卡块(13),固定连接限位块(14)。

8.根据权利要求1所述的多产品多机台同步生产的智能化流水线,其特征在于,所述基架(1)每两条外支架腿之间设有一块钣金板(19),四块钣金板(19)构成钣金壳体,用于隔离旋转升降装置。

9.一种多产品多机台同步生产的智能化流水线控制方法,包含权利要求1-8任一项所述的多产品多机台同步生产的智能化流水线,其特征在于包含如下步骤:

技术总结

本发明公开了多产品多机台同步生产的智能化流水线及控制方法,包括至少两条平行的生产支线,所述生产支线出口端设置有皮带旋转升降机,相邻皮带旋转升降机之间设置有皮带线,所述皮带旋转升降机包括皮带机构、旋转机构和升降机构;皮带旋转升降机、生产支线末端和皮带线的末端分别设有光栅。本方案所有智能化流水线装置及相应的传感器连接同一PLC控制模块,在设备间隔适中的情况下,通过PLC控制模块控制控制皮带旋转升降机进行升降旋转的操作,实现产品的传输;避免了设备间的磕碰,保证了产品在运输过程中的稳定性;无需料架或周转箱,节省人力物力;还能根绝实际需求增设生产支线,实现多产品多机台同步生产。

技术研发人员:毛红军,胡学川,王其佩,钟国跃,陶俊

受保护的技术使用者:重庆伟思泽汽车零部件有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!