一种提高碳纤维复合材料胶接性能的协同表面处理方法

本发明属于复合材料表面工程领域,尤其涉及一种提高碳纤维复合材料胶接性能的协同表面处理方法。

背景技术:

1、胶接是连接复合材料结构件的一种方法。胶接过程中,某种聚合物材料(胶黏剂)被用于粘接两个分离的零件(被胶接件)。这种方法可部分或完全免除机械紧固件所带来的成本和增重;相比于机械紧固件连接,由于不存在机械紧固件引起的应力集中区,胶接头的应力分布更为均匀。

2、妥善的表面处理对于实现坚固耐久的胶接至关重要。传统的表面处理方法通常是对复合材料表面进行手工打磨、喷砂处理等,以此提高复合材料表面粗糙度。但此类方法工艺稳定性差、污染严重,易损伤纤维造成强度损失。且仅增加表面粗糙度提升强度程度有限,可引入化学交联反应增加胶接强度。

3、因此,针对以上不足,本发明提供一种协同表面处理方法提升复合材料胶接强度。在复合材料固化成型过程中使用可剥布或脱模布可以精确控制复合材料表面粗糙度,且实验可重复性高。其次利用等离子体技术在复合材料粗糙表面引入活性基团有利于与胶黏剂化学结合,进一步提高其胶接强度。

技术实现思路

1、本发明要解决的技术问题在于,针对现有技术中的不足,提供一种提高碳纤维复合材料胶接性能的协同表面处理方法。其目的是通过在碳纤维复合材料制备过程表面覆可剥布或脱模布引入物理机械咬合,而后进行等离子体处理在表面引入活性基团,增加复合材料与化学胶黏剂的化学交联,进而提升复合材料的胶接性能。

2、本发明所采用的具体技术方案如下:

3、本发明提供了一种提高碳纤维复合材料胶接性能的协同表面处理方法,具体如下:

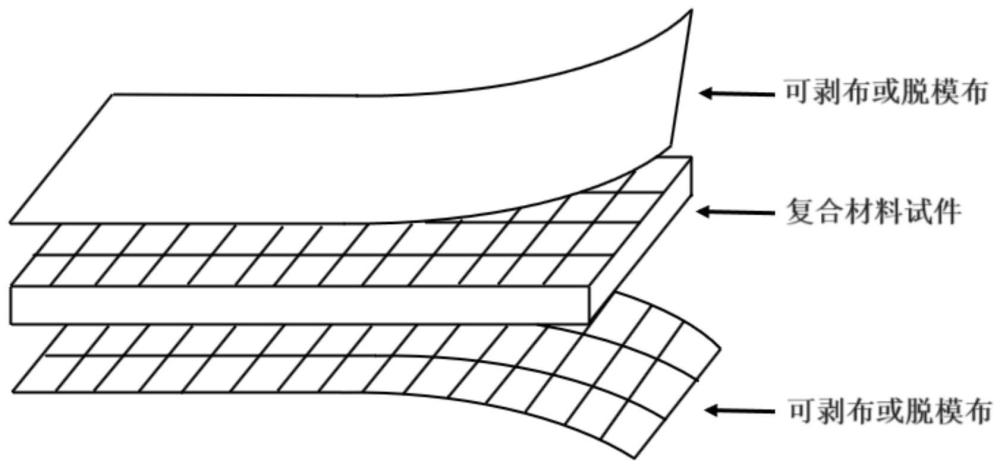

4、s1、在制备碳纤维复合材料时,通过可剥布或脱膜布表面的凹凸图案实现碳纤维复合材料粗糙度的制备;

5、s2、对s1所得碳纤维复合材料进行常压常温大气等离子体处理,使碳纤维复合材料表面引入活性官能团;

6、s3、将s2所得碳纤维复合材料之间通过胶膜进行胶接。

7、作为优选,所述步骤s1具体如下:

8、将带图案的可剥布或脱模布铺贴在复合材料预成型体的上下表面,按照预浸料的固化制度在热压罐中进行固化并热压成型,取出后脱模并撕开可剥布或脱模布即可实现碳纤维复合材料表面粗糙度的制备。

9、进一步的,所述预浸料为中温固化环氧树脂碳纤维预浸料或高温固化环氧树脂碳纤维预浸料。

10、作为优选,所述可剥布为聚酯、聚酰胺或玻璃纤维织物,所述脱模布由尼龙66或者聚酯纤维织造而成。

11、作为优选,所述等离子体处理参数如下:

12、喷嘴距离为12mm,设备功率为800w,处理速度为15mm/s。

13、作为优选,所述活性官能团包括烷氧基、羰基、羧基和羟基。

14、作为优选,所述胶膜为含有支撑纤维的环氧胶膜。

15、进一步的,所述支撑纤维包括聚酯、聚酰胺以及玻璃纤维。

16、作为优选,所述步骤s3中,胶接为按照所用胶膜的固化制度在热压罐中进行热压成型,将两块碳纤维复合材料紧密胶接。

17、本发明相对于现有技术而言,具有以下有益效果:

18、本发明中,可剥布和脱模布的凹凸图案可在复合材料上形成规律性、可重复性高的粗糙表面,这些凹槽和凹坑提供了更多的粘合位点,增加了界面附着力;等离子处理引入烷氧基、羰基和羧基等活性官能团,增强胶粘剂表面的分子吸附能力和润湿性,从而提高粘接强度。采用机械联锁和化学功能化相结合的方法,可有效制造具有优异力学性能的复合材料接头。

技术特征:

1.一种提高碳纤维复合材料胶接性能的协同表面处理方法,其特征在于,具体如下:

2.根据权利要求1所述的一种提高碳纤维复合材料胶接性能的协同表面处理方法,其特征在于,所述步骤s1具体如下:

3.根据权利要求2所述的一种提高碳纤维复合材料胶接性能的协同表面处理方法,其特征在于,所述预浸料为中温固化环氧树脂碳纤维预浸料或高温固化环氧树脂碳纤维预浸料。

4.根据权利要求1所述的一种提高碳纤维复合材料胶接性能的协同表面处理方法,其特征在于,所述可剥布为聚酯、聚酰胺或玻璃纤维织物,所述脱模布由尼龙66或者聚酯纤维织造而成。

5.根据权利要求1所述的一种提高碳纤维复合材料胶接性能的协同表面处理方法,其特征在于,所述等离子体处理参数如下:

6.根据权利要求1所述的一种提高碳纤维复合材料胶接性能的协同表面处理方法,其特征在于,所述活性官能团包括烷氧基、羰基、羧基和羟基。

7.根据权利要求1所述的一种提高碳纤维复合材料胶接性能的协同表面处理方法,其特征在于,所述胶膜为含有支撑纤维的环氧胶膜。

8.根据权利要求7所述的一种提高碳纤维复合材料胶接性能的协同表面处理方法,其特征在于,所述支撑纤维包括聚酯、聚酰胺以及玻璃纤维。

9.根据权利要求1所述的一种提高碳纤维复合材料胶接性能的协同表面处理方法,其特征在于,所述步骤s3中,胶接为按照所用胶膜的固化制度在热压罐中进行热压成型,将两块碳纤维复合材料紧密胶接。

技术总结

本发明公开了一种提高碳纤维复合材料胶接性能的协同表面处理方法,属于复合材料表面工程领域。方法包括:S1、在制备碳纤维复合材料时,通过可剥布或脱膜布表面的凹凸图案实现碳纤维复合材料粗糙度的制备;S2、对S1所得碳纤维复合材料进行常压常温大气等离子体处理,使碳纤维复合材料表面引入活性官能团;S3、将S2所得碳纤维复合材料之间通过胶膜进行胶接。通过本发明的方法,能够增加复合材料表面的极性基团数量,提高复合材料表面与胶膜的化学交联。处理后碳纤维增强环氧树脂复合材料单搭接强度相比处理前提高80%以上。

技术研发人员:彭华新,王婷婷,王欢,贡博文,欧阳文婷

受保护的技术使用者:浙江大学

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!