发泡颗粒的快速熟化定型装置及定型方法与流程

本发明涉及高分子材料微孔发泡领域,具体涉及一种发泡颗粒的快速熟化定型装置及方法,特别适用于高分子物理微孔发泡材料的熟化定型。

背景技术:

1、超临界物理微孔发泡材料运用超临界二氧化碳物理微孔发泡的方法制备,将预处理好的高分子颗粒料放入高压釜中,排空釜体内空气,向釜内充入二氧化碳气体,釜体升温升压,使其温度高于31.8℃,压强高于7.38mpa,处于此条件的二氧化碳达到超临界状态。超临界二氧化碳与其他超临界流体一样具有很强的溶剂化能力,优良的传质性能,其表面张力为零,且具有超强的渗透能力,很容易渗透到颗粒内部。维持此状态一段时间颗粒内部的二氧化碳达到完全饱和状态,形成颗粒/co2的均相体系。然后快速泄压将此饱和状态、均相体系打破,在颗粒内部会形成大量的微小气泡核,然后迅速升温颗粒内部的气体大量逸出,颗粒内部大量的微小气泡核迅速膨胀长大,致使颗粒膨胀形成发泡颗粒。然后在一定温度、压力下颗粒内部微小的气泡稳定定型,制备最终的微孔发泡颗粒。此发泡过程经历了颗粒/co2均相体系的形成、气泡核形成、气泡长大及气泡定型四个阶段,这四个发泡阶段对发泡颗粒的气泡成核数量、颗粒密度、回弹性、发泡倍率及表观特性有重要影响。

2、目前发泡材料的气泡定型熟化阶段多采用放在空气中自然静置熟化稳定的方式,导致发泡颗粒收缩严重,制备的发泡材料比重大,发泡颗粒表面皱缩不饱满等问题,并且自然熟化周期较长,一般需经历120h-168h,极大影响生产效率。也有提出了一些熟化装置,如申请号为2010205526237的一种高效熟化料仓,但其仍无法解决发泡颗粒收缩严重的问题,且其操作全靠人工,欠缺智能化、自动化的管理,效率低下。

技术实现思路

1、为了克服上述现有技术中存在的缺陷,本发明的目的是提供一种发泡颗粒的快速熟化定型装置及方法。

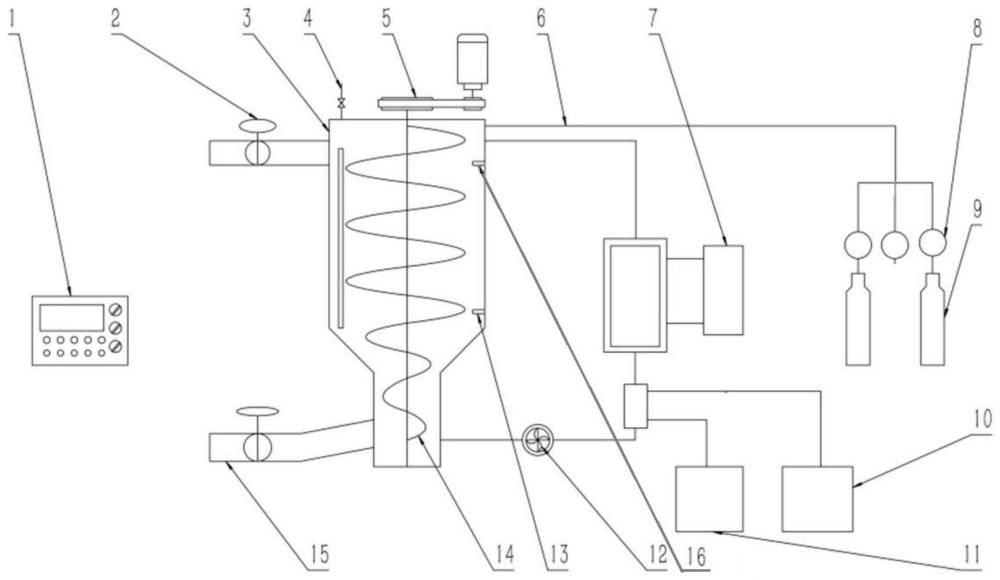

2、为了实现本发明的上述目的,本发明提供了一种发泡颗粒的快速熟化定型装置,包括熟化料仓,设置于熟化料仓内的温度传感器和气压传感器,以及设置于熟化料仓上的电控气阀;

3、还包括加气模块,所述加气模块与熟化料仓通过加气管道连通;

4、还包括调节熟化料仓内温度的加热模块和制冷模块;

5、还包括控制模块,所述电控气阀、加气模块、加热模块以及制冷模块的控制端分别与所述控制模块对应的控制信号输出端连接,所述温度传感器和气压传感器的信号输出端连接所述控制模块的信号输入端。

6、该发泡颗粒的快速熟化定型装置结构简单,占地面积较小,可多组成套使用,一名熟练操作工可同时管理多个熟化装置,大大减少了人工。

7、在该发泡颗粒的快速熟化定型装置的一种优选方案中,还包括干燥模块,所述干燥模块与熟化料仓通过干燥管道连通,所述干燥管道上设置有循环泵;所述循环泵的控制端与所述控制模块对应的控制信号输出端连接。干燥模块对熟化料仓内循环的空气进行干燥,将物料水分快速带出,实现材料干燥。

8、在该发泡颗粒的快速熟化定型装置的一种优选方案中,所述加气模块包括增压泵和气源,增压泵与熟化料仓通过加气管道连接,气源包括二氧化碳气源和氮气气源;

9、增压泵的使能端连接控制模块对应的控制信号输出端,增压泵至少有三个气体接口,增压泵通过气体接口分别与二氧化碳气源、氮气气源、以及空气连接,每个气体接口处均设有开关阀,每个开关阀的控制端分别连接控制模块对应的控制信号输出端;

10、或,所述增压泵至少有三个,每个增压泵的使能端分别连接控制模块对应的控制信号输出端,至少有一个二氧化碳气源和氮气气源与增压泵分别一一对应连接,至少有一个增压泵与空气连通。

11、在该发泡颗粒的快速熟化定型装置的一种优选方案中,还包括设置于熟化料仓内的搅拌桨,以及驱动所述搅拌桨工作的搅拌桨动力源,所述搅拌桨动力源的控制端与控制模块连接。利用搅拌桨使得材料在熟化过程中可以充分和气体进行置换,加快其熟化定型过程。

12、在该发泡颗粒的快速熟化定型装置的一种优选方案中,还包括控制面板,所述控制面板与控制模块连接。这样便于熟化定型过程的操作。

13、在该发泡颗粒的快速熟化定型装置的一种优选方案中,所述温度传感器在熟化料仓内多点位设置。通过多点位温度采集更准确的控制熟化料仓内温度。

14、在该发泡颗粒的快速熟化定型装置的一种优选方案中,还包括计时模块,所述计时模块与控制模块连接。这样可准确控制熟化定型期间各工序的时间。

15、本申请还提出了一种发泡颗粒的快速熟化定型方法,包括以下步骤:

16、第一步,将发泡颗粒输送至熟化装置的料仓,封闭进出料口,向料仓中通入二氧化碳气体,设置气压为0.1~0.5mpa,温度为-10~-15℃,温度到达后维持此温度状态1~2h,使物料充分降温冷却;

17、第二步,向料仓中通入氮气气体,使二氧化碳与氮气的比例控制在40%~60%,控制料仓中气压逐步升至到0.5~1mpa,控制温度逐步提升至-10~-5℃,维持此压力温度状态6~10h,使发泡颗粒内部的二氧化碳气体逐步与发泡颗粒外部的气体发生置换;

18、第三步,进一步向料仓中通入氮气气体,控制二氧化碳与氮气的比例降至5%~20%,控制温度逐步提升至-5~0℃,控制料仓内气压逐步提升至1~1.5mpa,维持此状态10~20h;

19、第四步,排空料仓内混合气体,向料仓中通入0.5~1mpa的空气,控制温度逐步提升至10~25℃,维持此状态5~10h;

20、第五步,逐步降低料仓中空气压力至0mpa,控制温度逐步提升到25~50℃,发泡颗粒静置12~24h,完成发泡颗粒的定型稳定。

21、该发泡颗粒的快速熟化定型方法利用低压和温度控制缩短材料熟化时间,在熟化过程中完成材料干燥等后段工艺。与传统工艺相比,降低了材料的收缩率,提高了颗粒表面光亮度及饱满度,降低了材料的比重,缩短了熟化定型时间,减少了生产过程中的人工参与,缩短加工周期,降低了人工成本。

22、在熟化定型期间,开启内部气体循环,加快熟化速率。

23、在熟化定型期间,通过干燥装置将材料水分去除,使得熟化和干燥同时完成。

24、本发明的有益效果是:本发明通过气体置换、温度控制、干燥和搅拌等工序,实现材料的快速熟化定型,大大缩短了材料定型熟化所需的时间,根据材料不同,熟化定型时间可由传统定型工艺的120-168h缩短至34-66h,因其在熟化定型过程中可同步实现材料干燥,所以也省去了传统工艺中的干燥过程。适用于tpu、pa、tpee、tpe、eva、pvc等高分子发泡材料的熟化定型。

25、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种发泡颗粒的快速熟化定型装置,其特征在于,包括熟化料仓,设置于熟化料仓内的温度传感器和气压传感器,以及设置于熟化料仓上的电控气阀;

2.根据权利要求1所述的发泡颗粒的快速熟化定型装置,其特征在于,还包括干燥模块,所述干燥模块与熟化料仓通过干燥管道连通,所述干燥管道上设置有循环泵;所述循环泵的控制端与所述控制模块对应的控制信号输出端连接。

3.根据权利要求1所述的发泡颗粒的快速熟化定型装置,其特征在于,所述加气模块包括增压泵和气源,增压泵与熟化料仓通过加气管道连接,气源包括二氧化碳气源和氮气气源;

4.根据权利要求1所述的发泡颗粒的快速熟化定型装置,其特征在于,还包括设置于熟化料仓内的搅拌桨,以及驱动所述搅拌桨工作的搅拌桨动力源,所述搅拌桨动力源的控制端与控制模块连接。

5.根据权利要求1所述的发泡颗粒的快速熟化定型装置,其特征在于,还包括控制面板,所述控制面板与控制模块连接。

6.根据权利要求1所述的发泡颗粒的快速熟化定型装置,其特征在于,所述温度传感器在熟化料仓内多点位设置。

7.根据权利要求1所述的发泡颗粒的快速熟化定型装置,其特征在于,还包括计时模块,所述计时模块与控制模块连接。

8.一种发泡颗粒的快速熟化定型方法,其特征在于,包括以下步骤:

9.根据权利要求8所述的发泡颗粒的快速熟化定型方法,其特征在于,熟化定型期间,开启内部气体循环,加快熟化速率。

10.根据权利要求8所述的发泡颗粒的快速熟化定型方法,其特征在于,熟化定型期间,通过干燥装置将材料水分去除,使得熟化和干燥同时完成。

技术总结

本发明提出了一种发泡颗粒的快速熟化定型装置及方法。该装置包括熟化料仓,设置于熟化料仓内的温度传感器和气压传感器,以及设置于熟化料仓上的电控气阀;还包括加气模块,所述加气模块与熟化料仓通过加气管道连通;还包括调节料仓内温度的加热模块和制冷模块;还包括控制模块,所述电控气阀、加气模块、加热模块以及制冷模块的控制端分别与所述控制模块对应的控制信号输出端连接,所述温度传感器和气压传感器的信号输出端连接所述控制模块的信号输入端。该发泡颗粒的快速熟化定型装置结构简单,占地面积较小,可多组成套使用,一名熟练操作工可同时管理多个熟化装置,大大减少了人工。

技术研发人员:秦柳,马文良,梁宇光,陶广庆,谭林立

受保护的技术使用者:宁波格林美孚新材料科技有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!