机载多腔结构及其一体成型模具、方法与流程

本技术一般涉及航空材料,具体涉及一种弄机载多腔结构及其一体成型模具、方法。

背景技术:

1、机翼是为飞机提供升力的主要部件,其除了需要具备气动外形外,对其自身重量降低的要求越来越高。为了在保证其具有足够强度的情况下,尽量降低机翼的重量,采用复合材料制备多腔体的结构件是一个理想的技术线路;虽然,采用多腔体的结构可以在减轻重量的情况下,保证机翼具备足够的强度,但是,多腔体结构的制备具有较高的技术难度,如何对多腔体的结构件进行脱模,是本领域技术人员所要解决的技术问题。

技术实现思路

1、鉴于现有技术中的上述缺陷或不足,期望提供一种机载多腔结构及其一体成型模具、方法,可以实现多腔结构的一体式成型。

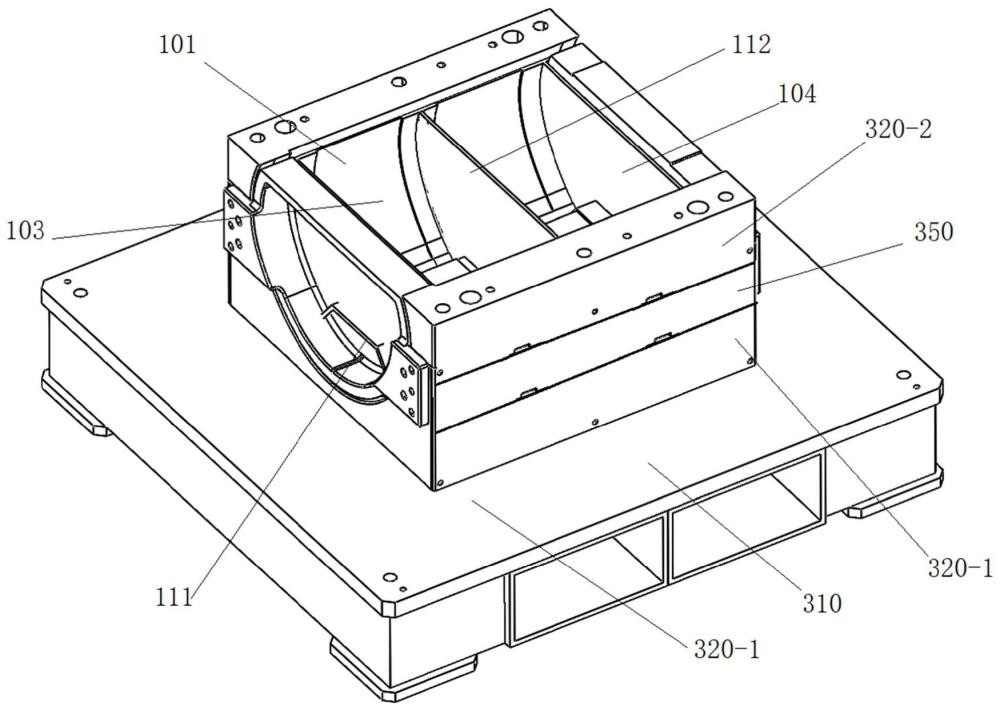

2、第一方面,本技术提供了一种机载多腔结构一体成型的组合模具,所述多腔结构包括主体,所述主体内部分隔为相互独立的多个腔室,相邻两所述腔室之间设置有隔离腔体,所述模具包括:

3、第一模具,所述第一模具包括多个块模,每一所述块模的形状与一个所述腔室的形状对应,每一所述块模用于独立铺设多层预浸料以成型与所述腔室对应的主体预浸部;

4、第二模具,所述第二模具包括多个成型模,所述成型模用于预成型隔离预浸部,所述隔离预浸部用于形成所述隔离腔体;所述隔离预浸部包括与所述主体对应的主体子部以及与所述隔离腔体对应的隔离子部,所述主体子部用于与所述主体预浸部进行搭接以形成所述主体;

5、所述第一模具还包括设置在相邻两所述块模之间的拼接模,每一所述拼接模的形状与一个所述隔离腔体的形状相对应,所述拼接模用于在所述隔离预浸部与所述主体预浸部搭接后固定在相邻两个所述块模之间,以通过第一模具一体成型所述多腔结构。

6、可选地,包括与所述块模可拆卸连接的搭接模,所述块模上设置有合模面,所述搭接模和所述拼接模均可拆卸地设置在所述合模面上,所述搭接模用于将随形铺设在所述块模上的第一预浸料随形延伸至所述搭接模上,所述搭接模用于在主体预浸部上形成第一搭接部。

7、可选地,所述块模包括第一成型区,所述搭接模包括与所述第一成型区相接的第二成型区,所述第二成型区上层叠设置有多个搭接台,所述搭接台用于限制所述第一预浸料延伸至所述搭接模上的长度;沿远离所述搭接模的模面的层叠方向上,多个所述搭接台的宽度逐渐递减;所述第二成型区用于成型沿铺设层级方向上长度逐渐递大的第一搭接部。

8、可选地,所述第二模具包括第二底座以及设置在所述第二底座上的第一半模和第二半模,所述第一半模上设置有第一铺设区和第二铺设区,所述第一铺设区和所述第二铺设区的方向相交设置,所述第一铺设区的形状与所述隔离腔体的形状相匹配;所述第二铺设区的形状与所述主体的形状相适配;

9、所述第二半模上设置有第三铺设区和第四铺设区,所述第三铺设区和所述第四铺设区的方向相交设置,所述第三铺设区的形状与所述隔离腔体的形状相匹配;所述第四铺设区的形状与所述主体的形状相适配;

10、所述第一铺设区与所述第三铺设区相对设置用于在所述第一铺设区和所述第三铺设区之间形成所述隔离子部;所述第二铺设区和所述第四铺设区沿同一延伸方向设置以在所述第一铺设区和所述第二铺设区上成型所述主体子部。

11、可选地,所述主体子部的两端分别设置有与相邻的两个主体预浸部单独配合的第二搭接部,其中,

12、所述第二铺设区上层叠设置有多个第一限位台,沿远离所述第二铺设区的模面的层叠方向上,多个所述第一限位台到所述第一铺设区的距离逐渐递减;所述第二铺设区用于成型沿铺设层级方向上长度逐渐递大的第二搭接部;

13、所述第四铺设区上层叠设置有多个第二限位台,沿远离所述第四铺设区的模面的层叠方向上,多个所述第二限位台到所述第一铺设区的距离逐渐递减;所述第四铺设区用于成型沿铺设层级方向上长度逐渐递大的第二搭接部。

14、可选地,每一所述搭接台的厚度均为整数倍的第一预浸料的厚度,每一所述第一限位台的厚度均为整数倍的第二预浸料的厚度,每一所述第二限位台的厚度均为整数倍的第二预浸料的厚度。

15、可选地,所述主体包括相互独立的第一腔室和第二腔室以及设置在所述第一腔室和所述第二腔室之间的第一隔离腔体,所述第一腔室和所述第二腔室沿所述主体的径向分布,所述第一腔室内设置有相互独立的第一子腔和第二子腔以及设置在所述第一子腔和所述第二子腔之间的第二隔离腔体,所述第一隔离腔体与所述第二隔离腔体垂直;其中,

16、所述块模包括第一块模和第二块模,所述第一块模的形状与所述第一腔室的形状相对应,所述第二块模的形状与所述第二腔室的形状相对应,所述第一块模包括第一子模和第二子模,所述第一子模与所述第一子腔的形状相对应,所述第二子模与所述第二子腔的形状相对应;

17、所述成型模包括第一成型模和第二成型模,所述第一成型模的形状与所述第一隔离腔体的形成相对应并用于预成型第一隔离预浸部,所述第二成型模的形状与所述第二隔离腔体的形状相对应并用于预成型第二隔离预浸部。

18、可选地,所述第一隔离预浸部包括第一主体子部和第一隔离子部,所述第二隔离预浸部包括第二主体子部和第二隔离子部,所述第一隔离子部上设置有与所述第二主体子部搭接的第一限位部,所述第二主体子部上设置有与所述第一限位部配合的第二限位部,其中,

19、所述第一成型模中的所述第三铺设区上层叠设置有多个第三限位台,沿远离所述第三铺设区的模面的层叠方向上,多个所述第三限位台的宽度逐渐递减,以在所述第一隔离子部上形成深度逐渐递增的所述第一限位部,所述第一限位部呈凹槽状;

20、所述第二成型模中的所述第二铺设区和所述第四铺设区上均层叠设置有多个第四限位台,沿远离所述第二铺设区的模面的层叠方向上,多个所述第四限位台的宽度逐渐递减,以在所述第二主体子部上形成高度逐渐递增的所述第二限位部,所述第二限位部呈凸起状。

21、第二方面,本技术提供了一种机载多腔结构,通过如以上任一所述的机载多腔结构一体成型的组合模具。

22、第三方面,本技术提供了一种机载多腔结构的一体成型方法,采用如以上任一所述的机载多腔结构一体成型的组合模具,所述方法包括:

23、通过成型模预成型隔离预浸部,所述隔离预浸部用于形成所述隔离腔体;所述隔离预浸部包括与所述主体对应的主体子部以及与所述隔离腔体对应的隔离子部,并将所述隔离预浸部从所述成型模上脱模;

24、通过块模与搭接模进行拼接,在所述块模和所述搭接模上独立铺设多层预浸料以成型与所述腔室对应的主体预浸部,并将所述搭接模从所述块模上拆除;

25、将所述隔离预浸部安装在相邻两个块模上的主体预浸部之间,通过所述主体子部用于与所述主体预浸部进行搭接;

26、在相邻两所述块模之间安装拼接模,所述拼接模的位置与所述主体子部的位置对应并预压;

27、通过真空热压成型工艺成型所述多腔结构。

28、本技术的实施例提供的技术方案可以包括以下有益效果:

29、本技术实施例提供的一种机载多腔结构及其一体成型模具、方法,通过设置用于主体成型的主体预浸部和用于隔离腔体成型的隔离预浸部,采用搭接的方式进行接触固定,通过组合的方式实现多腔一体式成型,提高隔离腔体与主体的连接强度,提高多腔结构的物理性能。

- 还没有人留言评论。精彩留言会获得点赞!