一种超长多支路管路吹塑模具、吹塑方法及其产品与流程

本发明属于管路制造,具体涉及一种超长多支路管路吹塑模具、吹塑方法及其产品。

背景技术:

1、目前不管是在新能源汽车电池包热管理系统还是电网侧独立储能或工商业储能系统都在大量的应用液冷方案,液冷利用液体对流换热转移电池工作时产生的热量,随着电池及储能系统都在朝大容量、高倍率发展,系统对于热量的传导和利用要求也逐日提高,目前多采用主-支管路设计,如图1所示,一簇管路包含一根主管及多个支管,支管连接在主管的三通上,由于多个支管的存在,主管不得不进行分段设计,并且匹配多个三通进行连接,增加了大量的连接三通及连接接口,大大的增加了成本和泄漏风险;同时为了提高热量利用率一般在外侧包裹发泡护套进行隔温,存在装配困难等弊端。现有单个管路吹塑工艺中,对于超长管路(管路≥1m)的吹塑还存在成型困难、壁厚控制不均,内通径难以保证的问题。

技术实现思路

1、针对现有技术中存在的上述问题,本发明所要解决的技术问题在于提供一种超长多支路管路吹塑模具、吹塑方法及其产品使带有多个支管的管路一体吹塑成型,降低超长管路成型难度,减少管路泄漏风险和成本。

2、技术方案:为了解决上述技术问题,本发明采用的技术方案如下:

3、一种超长多支路管路吹塑模具,包括出料模、设置在所述出料模下方的成型模以及插入所述成型模的两个以上的吹针,所述出料模用于所述超长多支路管路的坯料下料,所述成型模用于所述坯料的成型,所述成型模包括第一半模和第二半模,所述第一半模上设有第一成型槽,所述第二半模与所述第一成型槽对应位置设有第二成型槽,所述第一半模与第二半模合模时,所述第一成型槽和第二成型槽组成所述超长多支路管路的主管成型腔;所述第二半模上设有多个支管成型腔,所述吹针贯穿所述支管成型腔。

4、优选的,所述多个支管成型腔等距离设置,所相邻的两个多个支管成型腔间距为d,100mm≤d≤500mm。

5、优选的,相邻的两个支管成型腔中一个支管成型腔上贯穿有所述吹针。

6、优选的,所述支管成型腔(222)与所述主管成型腔夹角为α,10°≤α≤90°。

7、优选的,所述出料模包括口模和设置在所述口模内的芯模,所述口模上端设有进料口,下端设有出料口,所述芯模包括连接杆和设置在所述连接杆下端的出料控制板,所述出料控制板与所述口模内壁之间形成出料通道,所述进料口进入物料从所述出料通道向所述出料口落下,所述出料口下料形成坯料,所述芯模向上移动时增加所述出料通道的宽度,从而增加坯料的厚度。

8、本发明提供了一种超长多支路管路吹塑方法,使用了上述的超长多支路管路吹塑模具,包括以下步骤:

9、s1、物料从所述出料模的出料口下料形成坯料,第一半模和第二半模打开;

10、s2、出料模下料时调节芯模高度,使坯料与支管成型腔对应处的厚度增加,在坯料上形成多个增厚区,所述增厚区高度为h,15mm≤h≤100mm;

11、s3、预设长度的坯料位于第一半模和第二半模之间时,第一半模和第二半模合模;

12、s4、合模后,所述两个以上的吹针插入所述坯料内,两个以上的吹针按照从下往上的顺序吹气,使坯料与成型模内壁贴合,在主管成型腔内形成主管,在支管成型腔内形成支管;

13、s5、主管和支管冷却成型后,第一半模和第二半模开模;

14、优选的,所述出料口下料的坯料是筒状坯料。

15、优选的,所述步骤s1中下料的坯料包括第一片状料和第二片状料;所述步骤s3中第一半模和第二半模合模前,将嵌件放入第一片状料和第二片状料之间,第一半模和第二半模上设有与嵌件对应的限位腔。

16、本发明还提供了一种超长多支路管路,由上述的超长多支路管路吹塑方法所制成,包括主管以及与所述主管连接的多个支管,主管长度为d,d≥1m。

17、有益效果:与现有技术相比,本发明具有以下优点:

18、1、本发明的超长多支路管路单个主管与多个支管一体吹塑成型,结构简单,降低了管路泄漏风险且制造成本低,集成度高,装配性能好,安装便捷;

19、2、吹塑模具可以根据产品要求,通过设备工艺功能控制坯料长度,料厚等,满足生产需求,成型模可以竖向或卧式方式放置,竖向设置效率高,卧式设置可降低重力对于长坯料的影响,同时对于异形管路的成型,可降低料坯尺寸,节约成本。

20、3、利用不同的出料模,坯料既可以选择形成筒状坯料,也可以选择形成两片坯料,可以根据管路需求调节坯料厚度,满足壁厚及焊接要求;筒状坯料结构简单,便于操作成型;两片坯料的适用较大嵌件安放,便于内置嵌件;

21、4、利用多个吹针在坯料侧面间隔设置并按顺序从下往上吹气,使超长管路能够成型,降低超长管路成型难度;

22、5、通过出料模在筒状坯料下料时形成多个与支管成型腔对应的增厚区,在吹塑后保证支管连接处与主管其他部分的壁厚均匀。

技术特征:

1.一种超长多支路管路吹塑模具,其特征在于,包括出料模(1)、设置在所述出料模(1)下方的成型模(2)以及插入所述成型模(2)的两个以上的吹针(3),所述出料模(1)用于所述超长多支路管路的坯料下料,所述成型模(2)用于所述坯料的成型,所述成型模(2)包括第一半模(21)和第二半模(22),所述第一半模(21)上设有第一成型槽(211),所述第二半模(22)与所述第一成型槽(211)对应位置设有第二成型槽(221),所述第一半模(21)与第二半模(22)合模时,所述第一成型槽(211)和第二成型槽(221)组成所述超长多支路管路的主管成型腔;所述第二半模(22)上设有多个支管成型腔(222),所述吹针(3)贯穿所述支管成型腔(222)。

2.根据权利要求1所述的超长多支路管路吹塑模具,其特征在于,所述多个支管成型腔(222)等距离设置,所相邻的两个多个支管成型腔(222)间距为d,100mm≤d≤500mm。

3.根据权利要求1所述的超长多支路管路吹塑模具,其特征在于,相邻的两个支管成型腔(222)中一个支管成型腔(222)上贯穿有所述吹针(3)。

4.根据权利要求1所述的超长多支路管路吹塑模具,其特征在于,所述支管成型腔(222)与所述主管成型腔夹角为α,10°≤α≤90°。

5.根据权利要求1所述的超长多支路管路吹塑模具,其特征在于,所述出料模(1)包括口模(11)和设置在所述口模(11)内的芯模(12),所述口模(11)上端设有进料口(111),下端设有出料口(112),所述芯模(12)包括连接杆(121)和设置在所述连接杆(121)下端的出料控制板(122),所述出料控制板(122)与所述口模(11)内壁之间形成出料通道(113),所述进料口(111)进入物料从所述出料通道(113)向所述出料口(112)落下,所述出料口(112)下料形成坯料,所述芯模(12)向上移动时增加所述出料通道(113)的宽度,从而增加坯料的厚度。

6.一种超长多支路管路吹塑方法,其特征在于,使用了权5所述的超长多支路管路吹塑模具,包括以下步骤:

7.根据权利要求6所述的超长多支路管路吹塑方法,其特征在于,所述出料口(112)下料的坯料是筒状坯料。

8.根据权利要求6所述的超长多支路管路吹塑方法,其特征在于,所述步骤s1中下料的坯料包括第一片状料和第二片状料;所述步骤s3中第一半模(21)和第二半模(22)合模前,将嵌件放入第一片状料和第二片状料之间,第一半模(21)和第二半模(22)上设有与嵌件对应的限位腔。

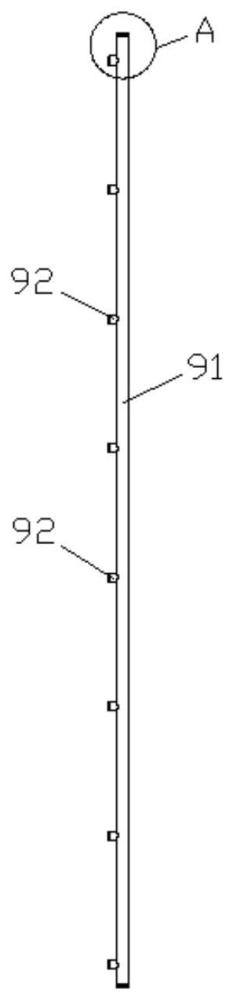

9.一种超长多支路管路,其特征在于,由权利要求6-8中任一项所述的超长多支路管路吹塑方法所制成,包括主管(91)以及与所述主管(91)连接的多个支管(92),所述主管(91)长度为d,d≥1m。

技术总结

本发明公开一种超长多支路管路吹塑模具、吹塑方法及其产品,属于管路制造技术领域,该模具包括出料模、成型模以及插入成型模的两个以上的吹针,吹塑方法包括:物料从出料模下料形成坯料,第一半模和第二半模打开;在坯料上形成多个增厚区;第一半模和第二半模合模;合模后,两个以上的吹针插入坯料内,两个以上的吹针按照从下往上的顺序吹气,使坯料与成型模内壁贴合;主管和支管冷却成型后,第一半模和第二半模开模。本发明主管与多个支管一体吹塑成型,结构简单,降低了管路泄漏风险且制造成本低,集成度高,装配性能好,安装便捷;降低超长管路成型难度;在吹塑后保证支管连接处与主管其他部分的壁厚均匀。

技术研发人员:任浩鹏,吕琪,褚国栋

受保护的技术使用者:扬州华光新材料股份有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!