一种吹膜机的挤塑模头内冷却结构的制作方法

本发明涉及吹膜设备,具体涉及一种吹膜机的挤塑模头内冷却结构。

背景技术:

1、塑料薄膜作为包装已经替代大部分纸质包装,薄膜的需求量巨大,薄膜的成型可以采用平挤上吹法,采用该方法时,塑胶原料在挤出机内熔融后,经过吹塑机头的机头体和模芯之间形成的流道将熔融的原料挤出形成薄壁管,接着再经过压缩空气对薄壁管进行吹胀形成薄膜管,与此同时薄膜管经过风环装置进行冷却,冷却好的薄膜管再经过人字板被夹平形成贴合的薄膜,最后通过牵引辊将薄膜牵引到收卷辊上进行收卷。

2、现有技术存在的问题是:压缩空气对薄壁管进行吹胀形成薄膜管时,为了保持薄膜呈筒型鼓胀输出,需要持续保持筒型薄膜内的气体充足,而薄膜被收卷的另一端呈封闭的桩体,因此现有设备输入压缩空气后,会保持薄膜内气体不泄露而做单向持续送风。

3、而出现在薄膜长时间连续生产过程中,筒型薄膜内气体的便会出现长期没有循环更新的情况。

4、薄膜吹塑加热、融化、冷却过程中会形成有害性废气烟雾,如苯、甲苯、乙苯和丙烯等有害气体。

5、而罩设挤塑模头,形成单向封闭,筒型薄膜内淤积的气体,不断接触挤塑模头中新出的薄膜,筒型薄膜内部的有害性气体不断淤积,导致了薄膜随着冷却过程,内壁上附着有害气体物质。

6、特别是在生产食品、医用等薄膜时,这种传统结构的挤塑模头结构,造成了薄膜使用的安全隐患。

7、因此,需要对挤塑模头结构进行创新设计,得到能够对挤出的筒型薄膜内部的气体进行循环更新,避免有害气体在内部淤积的功能结构。同时,应考虑挤出薄膜的直径范围并不大,避免挤塑模头结构臃肿,无法实际应用的情况。

技术实现思路

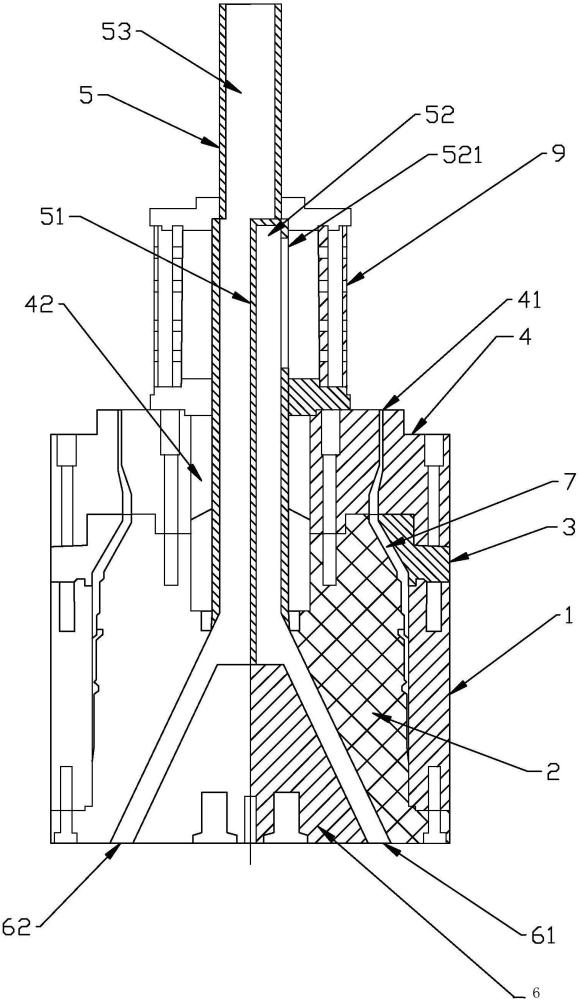

1、本发明为了解决上述技术的不足,提供了一种吹膜机的挤塑模头内冷却结构。本发明的技术方案:一种吹膜机的挤塑模头内冷却结构,包括模筒、模芯、衔接件、模嘴件、气道芯管及气道芯块,模芯设置在模筒中,模芯与模筒之间设有挤出流道,模嘴件、衔接件与模芯、模筒衔接设置,并设有挤出口,该挤出口与挤出流道相通连接,所述吹膜机还包括进气净化设备、抽气净化设备,所述模芯、模嘴件内同轴设置有安装通孔,该安装通孔包括靠近挤出口一侧的出气侧,及另一端的进气侧,所述气道芯块设置于安装通孔内的进气侧处,该气道芯块的两侧面分别与模芯内壁形成第一进气道、第一抽气道;

2、所述气道芯管设置于安装通孔内,一端与气道芯块衔接,另一端越出安装通孔出气侧,延伸至挤出口挤出的薄膜管内;所述气道芯管内设有设有间隔板,该间隔板将气道芯管内孔分隔为第二进气道、第二抽气道,并延伸至气道芯块处做气密连接;所述第二进气道一端与第一进气道连通,另一端延伸至模嘴件外侧的挤出口处,并设有朝挤出口方向贯穿气道芯管外壁的出气口;所述第二抽气道一端与第一抽气道连通,另一端延伸至气道芯管末端做轴向贯穿;

3、所述进气净化设备与第一进气道做鼓风连通,所述抽气净化设备与第一抽气道做抽风连通。

4、采用上述技术方案,通过对挤塑模头的结构改进,在不影响吹膜挤出的基础上,在模芯、模嘴件内设置的气道芯管和气道芯块组合形成气密隔开的进气道和抽气道。这样在进气净化设备输出过滤后的压缩空气,由第一进气道、第二进气道,进入吹膜成型的薄膜管内侧进行吹胀工艺,保证了进气清洁。

5、同时,设置的抽气净化设备,由伸入薄膜管内部深处,与进气口错开位置的第一抽气道、第二抽气道,对薄膜管内淤积的压缩气体进行抽取、净化,与进气净化设备形成薄膜管内气体循环流通、净化。

6、即避免了薄膜管内压缩空气因长时间接触刚挤出的热薄膜升温淤积,而冷却效率降低,更是使得薄膜管内长期封闭接触热塑产生的有害性废气烟雾的压缩空气,得到了循环净化更新,相比现有技术仅对薄膜管内单向输入压缩空气,薄膜管单向封闭导致的薄膜管内气体有害物质淤积的现状,本发明通过对挤塑模头结构的改进,避免吹塑薄膜产品接触长期淤积有害气体的压缩空气,防止淤积的有害气体中物质在长期生产中反向附着于薄膜上,为生产高品质食品、医用薄膜,提供了基础。

7、进气净化设备、抽气净化设备为现有技术空气净化常用设备,通过与鼓风机、抽风机组合使用,实现鼓风进气净化,抽风抽气净化,采用多级过滤系统处理进气、抽气,利用滤芯、活性炭等物质过滤有害气体、物质。

8、本发明的进一步设置:还包括分流罩,所述分流罩罩设住第二进气道的出气口,该分流罩上沿径向设置有若干个通气孔,所述出气口输出的压缩空气经分流罩通气孔疏导四散向薄膜管内壁面。

9、本发明的进一步设置:所述分流罩呈圆柱形,同轴套设于气道芯管上,该分流罩内孔面上等分设置有若干组导流体,所述若干个组导流体均包括沿轴向设置的若干道弧形导流坡面,该若干道弧形导流坡面呈轴向上下交错设置,且均包括拱起部和滑坡部,所述若干个通气孔围绕外周面贯穿各弧形导流坡面;

10、所述第二进气道的出气口单向输出的压缩空气,经各弧形导流坡面引导,由各通气孔四散输出至薄膜管内壁面。

11、本发明的进一步设置:所述分隔板呈l型,所述第二进气道出气口处同轴设置有若干层分流罩。

12、采用上述技术方案,通过在第二进气道出气口处设置的分流罩,利用圆筒形结构,和环绕等分设置、上下交错的若干个弧形导流坡面、通气孔,使出气口处原本单向输出的压缩空气,经过引导、分流,形成向分流罩四周径向散出的细弱气流,避免了压缩空气沿单向方向强劲吹在刚挤出的薄膜上,导致薄膜局部受压过大而变形。分流罩的设置,分散集中的压缩空气,沿弧形导流坡面形成错流引导,分散的压缩空气均匀吹在薄膜管内壁各处,使薄膜成型轮廓尺寸更加稳定。

13、本发明的进一步设置:所述分流罩外设置有气压传感器,所述进气净化设备、抽气净化设备设有与气压传感器信号连接的plc控制器,该plc控制器根据薄膜管内气体绝对压强数值变化启停联动控制鼓风、抽气。

14、采用上述技术方案,通过设置在薄膜管内的气压传感器,实时检测薄膜管内气体压强数值变化,根据该信号数值判断控制输入、抽出压缩空气的流量单位、压力单位,在稳定吹膜膨胀生产的基础上,保证薄膜管内气体送、抽量之间的平衡。

15、本发明的有益效果:通过本申请挤塑模头的新结构的设计,增强了薄膜冷却效率,避免了薄膜管内热塑散发的有害气体淤积,在稳定吹塑工艺生产的基础上,形成薄膜管内压缩空气循环净化。同时对挤塑模头出气口与挤出口之间设置分流罩,有效分流压缩空气,避免集中吹在薄膜单一处产生吹塑薄膜管发生形变。

技术特征:

1.一种吹膜机的挤塑模头内冷却结构,包括模筒、模芯、衔接件、模嘴件、气道芯管及气道芯块,模芯设置在模筒中,模芯与模筒之间设有挤出流道,模嘴件、衔接件与模芯、模筒衔接设置,并设有挤出口,该挤出口与挤出流道相通连接,其特征在于:所述吹膜机还包括进气净化设备、抽气净化设备,所述模芯、模嘴件内同轴设置有安装通孔,该安装通孔包括靠近挤出口一侧的出气侧,及另一端的进气侧,所述气道芯块设置于安装通孔内的进气侧处,该气道芯块的两侧面分别与模芯内壁形成第一进气道、第一抽气道;

2.根据权利要求1所述的一种吹膜机的挤塑模头内冷却结构,其特征在于:还包括分流罩,所述分流罩罩设住第二进气道的出气口,该分流罩上沿径向设置有若干个通气孔,所述出气口输出的压缩空气经分流罩通气孔疏导四散向薄膜管内壁面。

3.根据权利要求2所述的一种吹膜机的挤塑模头内冷却结构,其特征在于:所述分流罩呈圆柱形,同轴套设于气道芯管上,该分流罩内孔面上等分设置有若干组导流体,所述若干个组导流体均包括沿轴向设置的若干道弧形导流坡面,该若干道弧形导流坡面呈轴向上下交错设置,且均包括拱起部和滑坡部,所述若干个通气孔围绕外周面贯穿各弧形导流坡面;

4.根据权利要求3所述的一种吹膜机的挤塑模头内冷却结构,其特征在于:所述分隔板呈l型,所述第二进气道出气口处同轴设置有若干层分流罩。

5.根据权利要求4所述的一种吹膜机的挤塑模头内冷却结构,其特征在于:所述分流罩外设置有气压传感器,所述进气净化设备、抽气净化设备设有与气压传感器信号连接的plc控制器,该plc控制器根据薄膜管内气体绝对压强数值变化启停联动控制鼓风、抽气。

技术总结

一种吹膜机的挤塑模头内冷却结构,包括模筒、模芯、衔接件、模嘴件、气道芯管及气道芯块,模芯设置在模筒中,模芯与模筒之间设有挤出流道,模嘴件、衔接件与模芯、模筒衔接设置,并设有挤出口,该挤出口与挤出流道相通连接,所述吹膜机还包括进气净化设备、抽气净化设备,气道芯块的两侧面分别与模芯内壁形成第一进气道、第一抽气道;所述气道芯管内设有设有间隔板,该间隔板将气道芯管内孔分隔为第二进气道、第二抽气道,所述进气净化设备与第一进气道、第二进气道做鼓风连通,所述抽气净化设备与第一抽气道、第二抽气道做抽风连通,循环进化薄膜管内淤积气体。

技术研发人员:木海玮,张小国,林国定

受保护的技术使用者:浙江松山机械有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!