倒刺缝合线尾翼成型方法与流程

本发明涉及一种医用缝合线成型方法,具体是一种倒刺缝合线尾翼成型方法。

背景技术:

1、倒刺缝合线尾翼是一种医用手术缝合线,在缝合线的端部设置如图1所示的尾翼部,用于缝合伤口。相比于传统手术缝合线,倒刺缝合线尾翼又叫免打结缝合线,顾名思义在缝合过程中不需要打结。倒刺缝合线尾翼由人体可吸收材料制备,能够简化缝合手术的过程,并大大缩短缝合所需要的时间。

2、现有技术中常见的倒刺成型装置包含切割机构与焊接机构,也有通过热熔的方式进行制备。热熔成型的原理较为简单,将缝合线的端部置于型腔内熔化,再冷却成型。但是市场上缝合线热熔成型的装置仍处在开发阶段,常规的成型模具结构均比较简陋,整个成型装置也需要花费大量的人力参与,且成型出的缝合线质量不佳,普遍存在单次成型慢、需求人工高、力学性能差、循环能力差等问题。因此,需要针对性地设计一种倒刺缝合线尾翼部的热熔成型工艺。

技术实现思路

1、为解决上述技术问题,本发明提供了一种倒刺缝合线尾翼成型方法,包括如下步骤:

2、s1:控制带有成型腔的第一模与带有通线腔的第二模相向移动,在合模时使成型腔与通线腔相连通,其中成型腔具有与尾翼部相匹配的形状;

3、s2:利用设置在第一模内的加热件对通线腔进行升温,将缝合线由通线腔送入成型腔当中,使缝合线的端部在成型腔内热熔;

4、s3:停止加热并向通线腔通入冷却气体,使热熔后的缝合线成型;

5、s4:使第一模与第二模相分离,从通线腔内取出成型完毕的缝合线。

6、进一步地,所述第二模包含可拆卸的上模和下模并且在上模和下模相对的端面设置有隔热块,所述通线腔由两组隔热块相对端面设置的半槽通孔拼合而成。

7、进一步地,所述隔热块为聚醚酮材质。

8、进一步地,在第二模上设置贯通连接上模与下模的第三紧固件,将第三紧固件的一端与上模固定连接,另一端连接在驱动方向沿竖直方向设置的顶升机构上,由顶升机构带动上模和下模分离。

9、进一步地,在步骤s1与s4中,第一模由设置在机座上的合模驱动机构带动向第二模移动以完成合模或者分模。

10、进一步地,所述加热件为设置在第一模上的热电偶,所述热电偶由温控感应器控制升温至100-160°。

11、进一步地,所述热电偶的工作功率为50-70w,工作电压为20v-25v。

12、进一步地,所述第一模由内模与固定内模位置的壳体组成,成型腔设置在内模上,热电偶通过内安装孔穿设在内模上;所述壳体上设置有装载内模的容纳腔;

13、进一步地,在步骤s3中,利用与通线腔相连通的第一气流通道和与容纳腔相连通的第二气流通道传输冷却气体,气体压力3-4pa,冷却时间10-30秒。

14、进一步地,在步骤s2当中,由定线机构固定住缝合线的位置并将定线机构连接在一组驱动方向沿通线腔方向设置的送线移动机构上,通过送线移动机构将缝合线由通线腔送入成型腔当中;其中,所述定线机构具有位于通线腔延长线上的定线槽。

15、本发明提供了一种倒刺缝合线尾翼成型方法,控制带有成型腔的第一模与带有通线腔的第二模相向移动,在合模时使成型腔与通线腔相连通。对通线腔升温至热熔温度,将缝合线送入成型腔;再向通线腔通入冷却气体,使热熔后的缝合线成型;使第一模与第二模相分离,从通线腔内取出成型完毕的缝合线。

16、在上模和下模相对的端面设置由隔热材料制成的隔热块,防止第一模的热量相第二模传递。

17、内模与壳体可拆卸连接的设计使加热温度集中于内模上,通过第一气流通道与第二气流通道能够大幅度提高成型腔与内膜的冷却速度。

18、本发明提供的倒刺缝合线尾翼成型方法具有稳定持续的循环成型能力,依照该成型方法制备的倒刺缝合线尾翼具有较强的力学性能,能够满足现有技术中的拉力需求。同时具有加热快、冷却快的优点,大幅度缩短单次热熔成型所需要的时间。

技术特征:

1.倒刺缝合线尾翼成型方法,其特征在于:包括如下步骤:

2.如权利要求1所述的倒刺缝合线尾翼成型方法,其特征在于:所述第二模(2)包含可拆卸的上模(203)和下模(204)并且在上模(203)和下模(204)相对的端面设置有隔热块(209),所述通线腔(201)由两组隔热块(209)相对端面设置的半槽通孔拼合而成。

3.如权利要求2所述的倒刺缝合线尾翼成型方法,其特征在于:所述隔热块(209)为聚醚酮材质。

4.如权利要求2所述的倒刺缝合线尾翼成型方法,其特征在于:在第二模(2)上设置贯通连接上模(203)与下模(204)的第三紧固件(207),将第三紧固件(207)的一端与上模(203)固定连接,另一端连接在驱动方向沿竖直方向设置的顶升机构(6)上,由顶升机构(6)带动上模(203)和下模(204)分离。

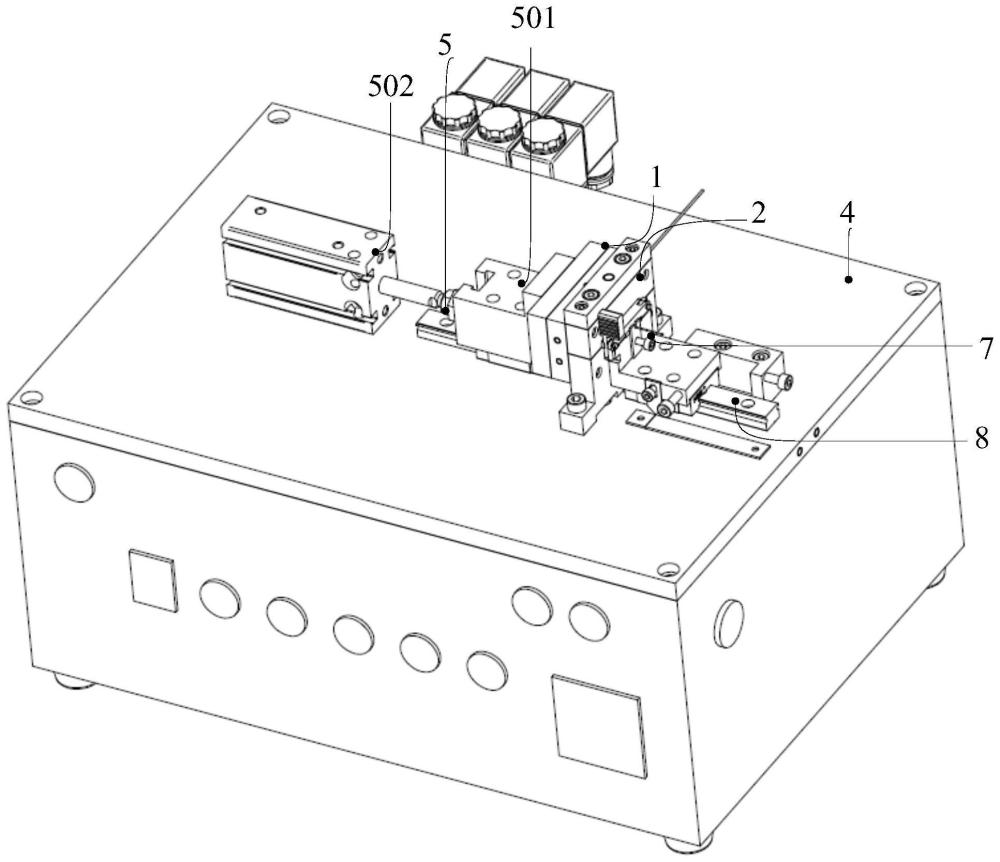

5.如权利要求1所述的倒刺缝合线尾翼成型方法,其特征在于:在步骤s1与s4中,第一模(1)由设置在机座(4)上的合模驱动机构(5)带动向第二模(2)移动以完成合模或者分模。

6.如权利要求1所述的倒刺缝合线尾翼成型方法,其特征在于:所述加热件为设置在第一模(1)上的热电偶(102),所述热电偶(102)由温控感应器(103)控制升温至100-160°。

7.如权利要求6所述的倒刺缝合线尾翼成型方法,其特征在于:所述热电偶的工作功率为50-70w,工作电压为20v-25v。

8.如权利要求6所述的倒刺缝合线尾翼成型方法,其特征在于:所述第一模(1)由内模(104)与固定内模(104)位置的壳体组成,成型腔(101)设置在内模(104)上,热电偶(102)通过内安装孔(111)穿设在内模(104)上;所述壳体上设置有装载内模(104)的容纳腔(120)。

9.如权利要求1所述的倒刺缝合线尾翼成型方法,其特征在于:在步骤s3中,利用与通线腔(201)相连通的第一气流通道(202)和与容纳腔(120)相连通的第二气流通道(107)传输冷却气体,气体压力3-4pa,冷却时间10-30秒。

10.如权利要求1所述的倒刺缝合线尾翼成型方法,其特征在于:在步骤s2当中,由定线机构(7)固定住缝合线(3)的位置并将定线机构(7)连接在一组驱动方向沿通线腔(201)方向设置的送线移动机构(8)上,通过送线移动机构(8)将缝合线(3)由通线腔(201)送入成型腔(101)当中;其中,所述定线机构(7)具有位于通线腔(201)延长线上的定线槽(703)。

技术总结

本发明提供了一种倒刺缝合线尾翼成型方法,控制带有成型腔的第一模与带有通线腔的第二模相向移动,在合模时使成型腔与通线腔相连通。对通线腔升温至热熔温度,将缝合线送入成型腔;再向通线腔通入冷却气体,使热熔后的缝合线成型;使第一模与第二模相分离,从通线腔内取出成型完毕的缝合线。本发明对倒刺缝合线尾翼成型方法以及设备做出了改进,本发明所提供的倒刺缝合线尾翼成型方法具有稳定持续的循环成型能力,依照该成型方法制备的倒刺缝合线尾翼具有较强的力学性能,能够满足现有技术中的拉力需求。同时具有加热快、冷却快的优点,大幅度缩短单次热熔成型所需要的时间。

技术研发人员:傅智荣,蔡健,刘剑峰

受保护的技术使用者:昆山若益特模塑科技有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!