一种适用于大幅面增材制造的送粉管随动张紧装置的制作方法

本发明属于送粉管辅助工装领域,尤其涉及一种适用于大幅面增材制造的送粉管随动张紧装置。

背景技术:

1、增材制造是采用材料逐渐累加的方法制造实体零件的技术,相较于传统的材料去除-切削加工技术,是一种“自下而上”的制造方法。其中,激光增材制造技术(3d打印)是一种兼顾精准成型和高性能成性一体化需求的先进制造技术。聚焦激光束高的能量密度加上小尺寸熔池和大体积已沉积材料之间的无界面导热,可以获得超高温度梯度和冷却速度,是的制备的材料显微组织均匀细小,有助于减少传统制备工艺中不可避免的成分偏析和组织粗大等问题,并显著提升合金的力学性能,且增材过程中无模具加工,不受合金体系及攻坚形状的制约。在激光增材技术中,以同轴送粉为主要特征的激光熔化技术具有较高的沉积效率,适用于大尺寸构件的增材制造。

2、在大幅面送粉过程,用粉点到固定式送粉机之间的相对位置会发生大范围变化,如在进行4×2m范围的3d打印时,在水平面内送粉-用粉点的直线距离变化的最大值至少达到4.47m。此外,送粉管需要进行定期的维护和更换。

3、采用现有的空间自然弯曲方式不能有效处理长送粉管,且通过“坦克链”随动方式不利于维护且成本投入高,占用空间大。

4、基于此,现亟需一种辅助工装,该工装的设置能够根据加工位置实现送粉管长度随动控制,而送粉机到送粉组件的固定位置长度不变。

技术实现思路

1、发明目的:本发明所要解决的技术问题是提供一种适用于大幅面增材制造,且能够实现送粉管长度随动控制的送粉管随动张紧装置。

2、技术方案:本发明适用于大幅面增材制造的送粉管随动张紧装置,包括滑板,滑动设于该滑板上的滑块,设于滑板顶端的定滑轮组件以及设于滑块上并随其沿滑板上下滑动的动滑轮组件,所述送粉管的一端与送粉器连通设置,另一端分别经定滑轮组件和动滑轮组件作用后与送粉组件连通设置。

3、进一步说,该张紧装置采用的动滑轮组件和定滑轮组件分别通过转动轴及轴承座转动设于滑块和滑板上。

4、进一步说,该张紧装置还包括对动滑轮组件提供恒定张力的定滑轮和收卷绳组,该收卷绳组上收卷绳的另一端通过定滑轮与动滑轮组件相连接。

5、进一步说,该张紧装置采用的收卷绳组上收卷绳的另一端固定连接在动滑轮组件的轴承座上。

6、进一步说,该张紧装置采用的定滑轮组件包括若干滑轮依次变径叠加而成,且若干滑轮设置独立轴承与转动轴相连接。

7、进一步说,该张紧装置采用的动滑轮组件包括若干滑轮依次变径叠加而成,且若干滑轮设置独立轴承与转动轴相连接。

8、进一步说,该张紧装置还包括壳体,所述滑板固定设于该壳体内,所述定滑轮和收卷绳组固定设于该壳体内。

9、进一步说,该张紧装置采用的滑板和滑块上均设有对应连接螺栓孔。

10、有益效果:与现有技术相比,本发明的显著优点为:该装置基于定滑轮组件和动滑轮组件的配合设置,并结合定滑轮和收卷绳组,不仅能够实现连接设于动滑轮组件和定滑轮组件上的送粉管的长度随动控制,且实现了恒力张紧。

技术特征:

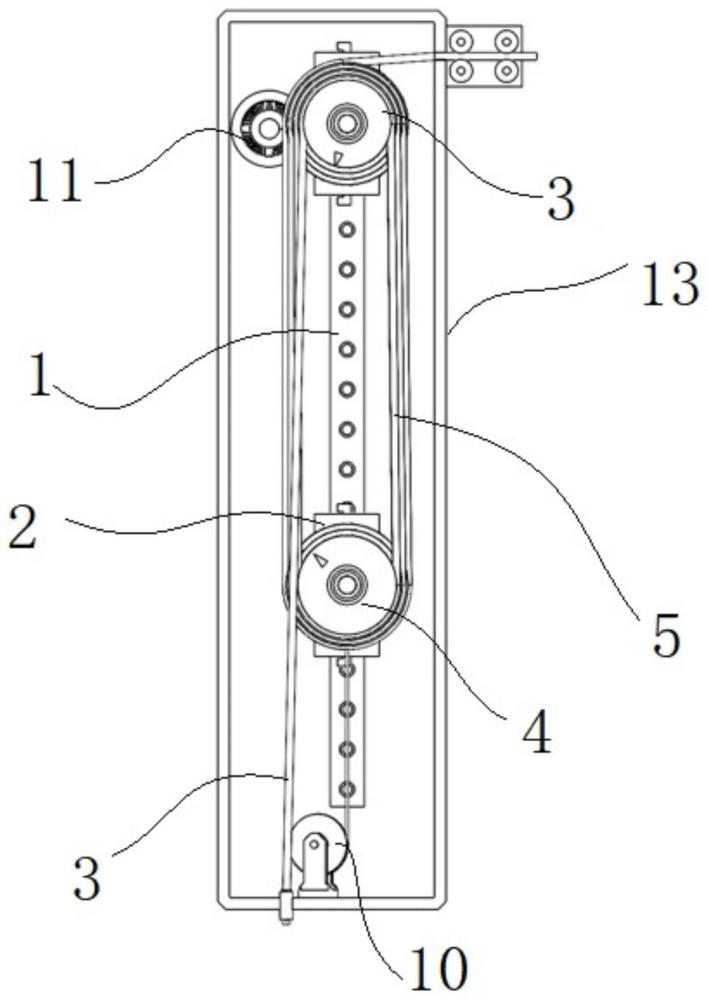

1.一种适用于大幅面增材制造的送粉管随动张紧装置,其特征在于:该张紧装置包括滑板(1),滑动设于该滑板(1)上的滑块(2),设于滑板(1)顶端的定滑轮组件(3)以及设于滑块(2)上并随其沿滑板(1)上下滑动的动滑轮组件(4),送粉管(5)的一端与送粉器(6)连通设置,另一端分别经定滑轮组件(3)和动滑轮组件(4)作用后与送粉组件(7)连通设置。

2.根据权利要求1所述适用于大幅面增材制造的送粉管随动张紧装置,其特征在于:所述动滑轮组件(4)和定滑轮组件(3)分别通过转动轴(8)及轴承座(9)转动设于滑块(2)和滑板(1)上。

3.根据权利要求2所述适用于大幅面增材制造的送粉管随动张紧装置,其特征在于:该张紧装置还包括对动滑轮组件(4)提供恒定张力的定滑轮(10)和收卷绳组(11),该收卷绳组(11)上收卷绳的另一端通过定滑轮(10)与动滑轮组件(4)相连接。

4.根据权利要求3所述适用于大幅面增材制造的送粉管随动张紧装置,其特征在于:所述收卷绳组(11)上收卷绳的另一端固定连接在动滑轮组件(4)的轴承座上。

5.根据权利要求2所述适用于大幅面增材制造的送粉管随动张紧装置,其特征在于:所述定滑轮组件(3)包括若干滑轮(12)依次变径叠加而成,且若干滑轮(12)设置独立轴承与转动轴(8)相连接。

6.根据权利要求2所述适用于大幅面增材制造的送粉管随动张紧装置,其特征在于:所述动滑轮组件(4)包括若干滑轮(12)依次变径叠加而成,且若干滑轮设置独立轴承与转动轴(8)相连接。

7.根据权利要求3所述适用于大幅面增材制造的送粉管随动张紧装置,其特征在于:该张紧装置还包括壳体(13),所述滑板(1)固定设于该壳体(13)内,所述定滑轮(10)和收卷绳组(11)固定设于该壳体(13)内。

8.根据权利要求1所述适用于大幅面增材制造的送粉管随动张紧装置,其特征在于:所述滑板(1)和滑块(2)上均设有对应连接螺栓孔。

技术总结

本发明公开了一种适用于大幅面增材制造的送粉管随动张紧装置,包括滑板,滑动设于该滑板上的滑块,设于滑板顶端的定滑轮组件以及设于滑块上并随其沿滑板上下滑动的动滑轮组件,所述送粉管的一端与送粉器连通设置,另一端分别经定滑轮组件和动滑轮组件作用后与送粉组件连通设置。本发明的装置基于定滑轮组件和动滑轮组件的配合设置,并结合定滑轮和收卷绳组,不仅能够实现连接设于动滑轮组件和定滑轮组件上的送粉管的长度随动控制,且实现了恒力张紧。

技术研发人员:柏杨,汤旭东,纵瑞刚,潘宣军,沈磊

受保护的技术使用者:同高先进制造科技(太仓)有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!