一种注塑吹塑一体化模具结构及使用方法与流程

本发明属于模具,尤其涉及一种注塑吹塑一体化模具结构及使用方法。

背景技术:

1、塑料瓶体因质轻、成本低、透明度高等优势,在多个领域有着广泛的应用,现有技术中一般是采用吹瓶机对塑料瓶体进行加工,具体加工方法需要先注塑打胚,再利用胚在吹瓶机中进行吹瓶操作。

2、上述加工方法离不开吹瓶机,如果没有吹瓶机则很难实现,因此急需一种新型模具可以无需吹瓶机也能完成加工。

技术实现思路

1、本发明实施例的目的在于提供一种注塑吹塑一体化模具结构,旨在解决上述背景技术中提出的问题。

2、本发明实施例是这样实现的,一种注塑吹塑一体化模具结构,包括:

3、注塑成型组件,用于形成瓶胚;

4、吹塑成型组件,位于所述注塑成型组件的天侧,用于对瓶胚进行吹塑。

5、优选地,所述注塑成型组件包括:

6、前模,所述前模上设有瓶胚成型型腔;

7、后模,所述后模与前模配合,所述后模与前模合模后注塑形成瓶胚。

8、优选地,所述吹塑成型组件包括:

9、吹塑成型型腔,安装在所述注塑成型组件的天侧;

10、驱动组件,与所述吹塑成型型腔相连接,用于推动吹塑成型型腔与所述后模配合,进行吹塑。

11、优选地,所述驱动组件包括油缸,所述油缸的输出杆与吹塑成型型腔配合,用于推动或拉回吹塑成型型腔。

12、优选地,所述结构还包括吹气镶件,所述吹气镶件安装在后模中,与所述吹塑成型型腔配合,用于对瓶胚吹塑成型。

13、本发明实施例的另一目的在于提供一种注塑吹塑一体化模具结构的使用方法,包括以下步骤:

14、步骤一、驱动后模与前模合模,进行注塑形成瓶胚;

15、步骤二、驱动后模移动开模,瓶胚位于后模上;

16、步骤三、通过油缸带动吹塑成型型腔下移,再驱动后模合模,通过吹气镶件向吹塑成型型腔内吹气,吹塑成型得到产品;

17、步骤四、开模后将产品顶出,再驱动油缸拉动吹塑成型型腔复位。

18、本发明实施例提供的一种注塑吹塑一体化模具结构针对现有技术中的不足,在设置有注塑成型组件的前提下,增加吹塑成型组件,在注塑成型组件上先注塑瓶胚,再利用吹塑成型组件进行吹瓶,可以实现注吹一体,在注塑的机台上就可以完成注塑胚、吹塑瓶的过程。

技术特征:

1.一种注塑吹塑一体化模具结构,其特征在于,包括:

2.根据权利要求1所述的注塑吹塑一体化模具结构,其特征在于,所述注塑成型组件包括:

3.根据权利要求2所述的注塑吹塑一体化模具结构,其特征在于,所述吹塑成型组件包括:

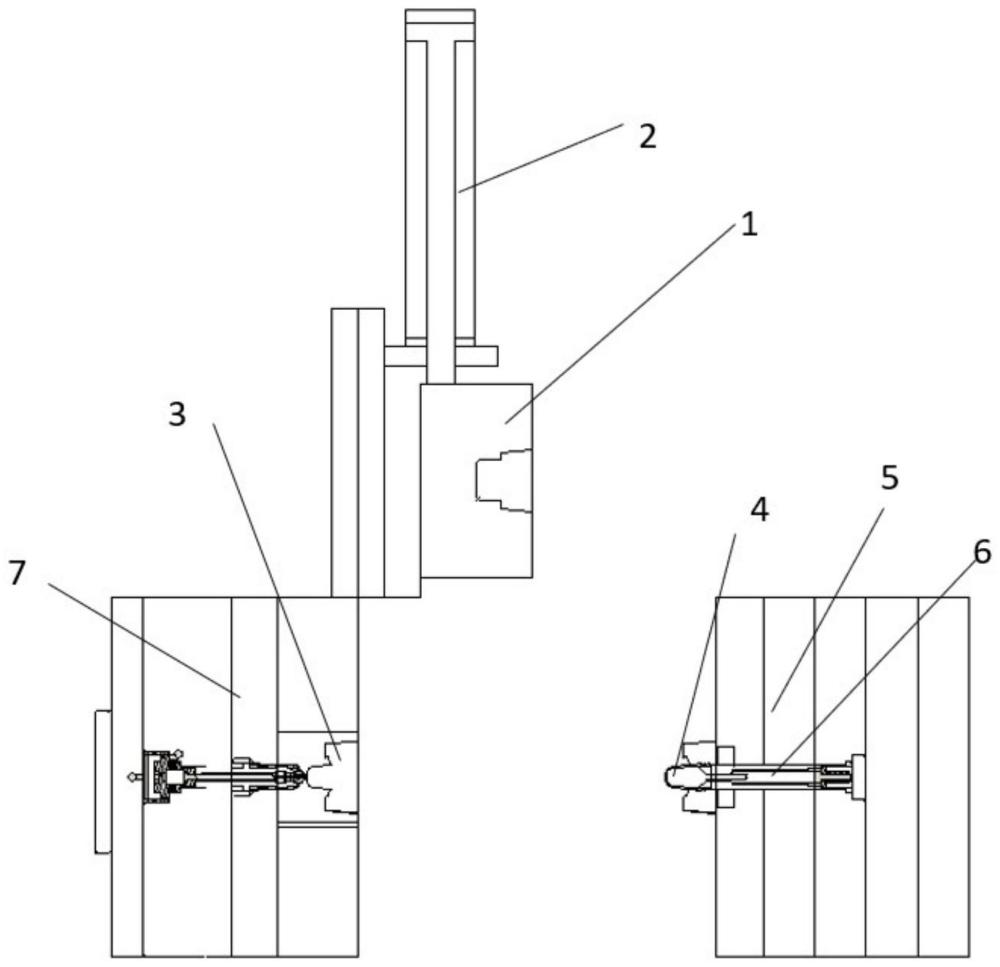

4.根据权利要求3所述的注塑吹塑一体化模具结构,其特征在于,所述驱动组件包括油缸(2),所述油缸(2)的输出杆与吹塑成型型腔(1)配合,用于推动或拉回吹塑成型型腔(1)。

5.根据权利要求4所述的注塑吹塑一体化模具结构,其特征在于,所述结构还包括吹气镶件(6),所述吹气镶件(6)安装在后模(5)中,与所述吹塑成型型腔(1)配合,用于对瓶胚(4)吹塑成型。

6.一种如权利要求5所述的注塑吹塑一体化模具结构的使用方法,其特征在于,包括以下步骤:

技术总结

本发明适用于模具技术领域,提供了一种注塑吹塑一体化模具结构,包括:注塑成型组件,用于形成瓶胚;吹塑成型组件,位于所述注塑成型组件的天侧,用于对瓶胚进行吹塑。本发明还提供了一种注塑吹塑一体化模具结构的使用方法。本发明针对现有技术中的不足,在设置有注塑成型组件的前提下,增加吹塑成型组件,在注塑成型组件上先注塑瓶胚,再利用吹塑成型组件进行吹瓶,可以实现注吹一体,在注塑的机台上就可以完成注塑胚、吹塑瓶的过程。

技术研发人员:汪海燕

受保护的技术使用者:精英模具(合肥)有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!