高强度塑胶打气筒的生产工艺的制作方法

本发明涉及打气筒加工,特别是涉及一种高强度塑胶打气筒的生产工艺。

背景技术:

1、塑胶打气筒是一种用于充气各种物体的工具,通常由塑料材料制成。它是一种便携式、手动操作的设备,通常用于充气自行车轮胎、汽车轮胎、充气球、充气床垫、游泳圈等物体。由于使用塑料材料制成,塑胶打气筒通常比金属打气筒更轻便,容易携带,用户通过上下移动打气筒的柄来充气,这需要手动施加力量。一些塑胶打气筒还配备了压缩机制,使充气更加轻松。塑胶打气筒通常配备各种气嘴适配器,以适应不同类型的阀门或气口,从而可以充气多种物体。

2、现有的塑胶打气筒一般通过内管与外管内外套叠,从而使得外管能够相对内管移动并压缩内部气体,继而促使内部气体由内管的另外一段喷出完成充气,然而,这类塑胶打气筒由于材质刚性较低、内管与外管结构单一缺少加强结构,从而使得塑胶打气筒的整体结构强度较低。

技术实现思路

1、基于此,有必要针对现有的塑胶打气筒结构强度不足的技术问题,提供一种高强度塑胶打气筒的生产工艺。

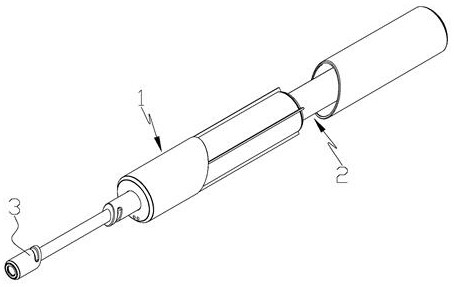

2、一种高强度塑胶打气筒的生产工艺,该高强度塑胶打气筒的生产工艺包括s1、原材料准备;s2、外管加工;s3、内管加工;s4、外管、内管以及喷气嘴装配;s5、密封加工。

3、在步骤s1中,取预设质量、预设配比的塑胶材料颗粒或粉末加入到注射机的料斗中进行充分混合,并通过注射设备加热至熔融状态。

4、在步骤s2中,熔融状态的塑胶材料通过注射机的螺杆或活塞推动下,经喷嘴和模具的浇注系统进入外管的模具型腔内,并在模具型腔内硬化定型,继而在预设的注入压力、注塑时间以及注塑温度下得到预设长度、预设管径以及预设壁厚的外管。

5、在步骤s3中,熔融状态的塑胶材料通过注射机的螺杆或活塞推动下,经喷嘴和模具的浇注系统进入内管的模具型腔内,并在模具型腔内硬化定型,继而在预设的注入压力、注塑时间以及注塑温度下得到预设长度、预设管径以及预设壁厚的内管。

6、在其中一个实施例中,上述的在步骤s4中,将外管套接于内管的外侧表面,从而使得外管的一端与内管的一端扣接,并能够相向配合滑动,进而使得外管与内管内部组合形成容积可变的密闭空间,相对内管推动外管时,外管压缩内部空气,促使内部空气由内管的另一端开口喷出;将喷气嘴安装至外管端部的开口,从而得到完整打气筒结构。

7、在其中一个实施例中,上述的在步骤s5中,对打气筒进行密封加工,取用预设尺寸的密封圈设置于内管连接外管的一端,并且,对外管的内壁以及密封圈涂覆润滑剂,以此提升外管与内管之间滑动的顺畅度。

8、在其中一个实施例中,上述的在步骤s2中,在外管的侧壁外表面设置若干第一加强筋,若干第一加强筋沿外管的长度方向连接于外管的侧壁外表面。

9、在其中一个实施例中,上述的若干第一加强筋分别沿外管侧表面的周向均匀分布;每一第一加强筋的厚度小于外管的壁厚,以防止第一加强筋与外管的连接处产性凹陷;每一第一加强筋的高度小于外管的三倍壁厚,以避免第一加强筋的筋部受力破坏而降低外管自身刚性;每一第一加强筋的斜度为1.5~4°,在改善握持体验的同时,更便于脱模。

10、在其中一个实施例中,上述的在步骤2中,在外管背向内管一端的端壁外表面还设置有底板,底板连接于端壁的外表面,若干第一加强筋对应端壁的外端连接于底板的一侧表面,从而使得若干第一加强筋与底板连接形成固定结构,以此进一步强化外管侧壁与端壁之间的结构强度。

11、在其中一个实施例中,上述的在步骤s3中,在内管的侧壁内表面设置有若干第二加强筋,若干第二加强筋沿内管的长度方向连接于内管的侧壁内表面。

12、在其中一个实施例中,上述的若干第二加强筋分别沿内管内侧表面的周向均匀分布;每一第二加强筋的厚度小于内管的壁厚,以防止第二加强筋与内管的连接处产生凹陷;每一第二加强筋的高度小于内管的三倍壁厚,以避免第二加强筋的筋部受力破坏而降低内管自身刚性;每一第二加强筋的斜度为1.5~4°,以便于脱模。

13、在其中一个实施例中,上述的高强度塑胶打气筒的生产工艺还包括步骤s6、打气筒完成密封加工后进而试压和调试,通过检测打气筒的密封性以判断密封圈的适配度,当打气筒的密封性低于预设的标准值时,对密封圈进行重新选型。

14、综上所述,本发明所揭示的高强度塑胶打气筒的生产工艺通过在外管侧壁的外表面设置若干第一加强筋以强化外管的结构强度,并通过在内管的侧壁内表面设置若干第二加强筋以强化内管的结构强度,从而得到高强度塑胶打气筒。于此同时,在本发明所揭示的生产工艺中,外管的端壁外表面还设置了底板,通过将若干第一加强筋与底板连接于一体以进一步强化外管侧壁与端壁之间的结构强度。随着塑胶打气筒结构强度的提升,本发明的高强度塑胶打气筒相较于现有的塑胶打气筒具有更高的喷气强度以及耐用度,从而大大改善了塑胶打气筒的使用体验。

技术特征:

1.一种高强度塑胶打气筒的生产工艺,其特征在于,包括:s1、原材料准备;s2、外管加工;s3、内管加工;s4、外管、内管以及喷气嘴装配;s5、密封加工;

2.根据权利要求1所述的高强度塑胶打气筒的生产工艺,其特征在于,在所述步骤s4中,将所述外管套接于所述内管的外侧表面,从而使得所述外管的一端与所述内管的一端扣接,并能够相向配合滑动,进而使得所述外管与所述内管内部组合形成容积可变的密闭空间,相对所述内管推动所述外管时,所述外管压缩内部空气,促使内部空气由所述内管的另一端开口喷出;将所述喷气嘴安装至所述外管端部的开口,从而得到完整打气筒结构。

3.根据权利要求2所述的高强度塑胶打气筒的生产工艺,其特征在于,在所述步骤s5中,对所述打气筒进行密封加工,取用预设尺寸的密封圈设置于所述内管连接外管的一端,并且,对所述外管的内壁以及所述密封圈涂覆润滑剂,以此提升所述外管与所述内管之间滑动的顺畅度。

4.根据权利要求1所述的高强度塑胶打气筒的生产工艺,其特征在于,在所述步骤s2中,在所述外管的侧壁外表面设置若干第一加强筋,若干所述第一加强筋沿外管的长度方向连接于所述外管的侧壁外表面。

5.根据权利要求4所述的高强度塑胶打气筒的生产工艺,其特征在于,若干所述第一加强筋分别沿所述外管侧表面的周向均匀分布;每一所述第一加强筋的厚度小于所述外管的壁厚,以防止所述第一加强筋与所述外管的连接处产性凹陷;每一所述第一加强筋的高度小于所述外管的三倍壁厚,以避免所述第一加强筋的筋部受力破坏而降低所述外管自身刚性;每一所述第一加强筋的斜度为1.5~4°,在改善握持体验的同时,更便于脱模。

6.根据权利要求5所述的高强度塑胶打气筒的生产工艺,其特征在于,在步骤2中,在所述外管背向所述内管一端的端壁外表面还设置有底板,所述底板连接于端壁的外表面,若干所述第一加强筋对应端壁的外端连接于所述底板的一侧表面,从而使得若所述干第一加强筋与所述底板连接形成固定结构,以此进一步强化所述外管侧壁与端壁之间的结构强度。

7.根据权利要求1所述的高强度塑胶打气筒的生产工艺,其特征在于,在所述步骤s3中,在所述内管的侧壁内表面设置有若干第二加强筋,若干所述第二加强筋沿内管的长度方向连接于所述内管的侧壁内表面。

8.根据权利要求7所述的高强度塑胶打气筒的生产工艺,其特征在于,若干所述第二加强筋分别沿所述内管内侧表面的周向均匀分布;每一所述第二加强筋的厚度小于所述内管的壁厚,以防止所述第二加强筋与所述内管的连接处产生凹陷;每一所述第二加强筋的高度小于所述内管的三倍壁厚,以避免所述第二加强筋的筋部受力破坏而降低所述内管自身刚性;每一所述第二加强筋的斜度为1.5~4°,以便于脱模。

9.根据权利要求3所述的高强度塑胶打气筒的生产工艺,其特征在于,所述高强度塑胶打气筒的生产工艺还包括步骤s6、所述打气筒完成密封加工后进而试压和调试,通过检测所述打气筒的密封性以判断所述密封圈的适配度,当所述打气筒的密封性低于预设的标准值时,对所述密封圈进行重新选型。

技术总结

本发明公开了一种高强度塑胶打气筒的生产工艺,该高强度塑胶打气筒的生产工艺包括:S1、原材料准备;S2、外管加工;S3、内管加工;在步骤S1中,取预设质量、预设配比的塑胶材料颗粒或粉末加入到注射机的料斗中进行充分混合,并通过注射设备加热至熔融状态。在步骤S2中,熔融状态的塑胶材料通过注射机的螺杆或活塞推动下,经喷嘴和模具的浇注系统进入外管的模具型腔内,并在模具型腔内硬化定型,继而在预设的注入压力、注塑时间以及注塑温度下得到外管。本发明的高强度塑胶打气筒的生产工艺通过在外管侧壁的外表面设置若干第一加强筋以强化外管的结构强度,并通过在内管的侧壁内表面设置若干第二加强筋以强化内管的结构强度。

技术研发人员:李建军,吴明明

受保护的技术使用者:惠州市欣瑞森电子科技有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!