注塑模具的明胶口进胶自动断浇口结构的制作方法

本技术涉及注塑模具,尤其是涉及注塑模具的明胶口进胶自动断浇口结构。

背景技术:

1、如图1所示,当遇到进胶点位置胶位较薄的产品时,产品将无法使用潜水进胶,只能使用明胶口进胶(如图2所示的a所指),从而无法使产品与水口(水口包含进胶点及流道)自动分离。因明胶口无法使产品与水口自动分离,导致浇口残余将会增大,需使用治具或剪钳进行二次修剪,极大增加人工成本。

技术实现思路

1、本实用新型的目的在于提供一种注塑模具的明胶口进胶自动断浇口结构,很好地解决上述技术问题。

2、为达到上述目的,本实用新型采用如下技术方案:

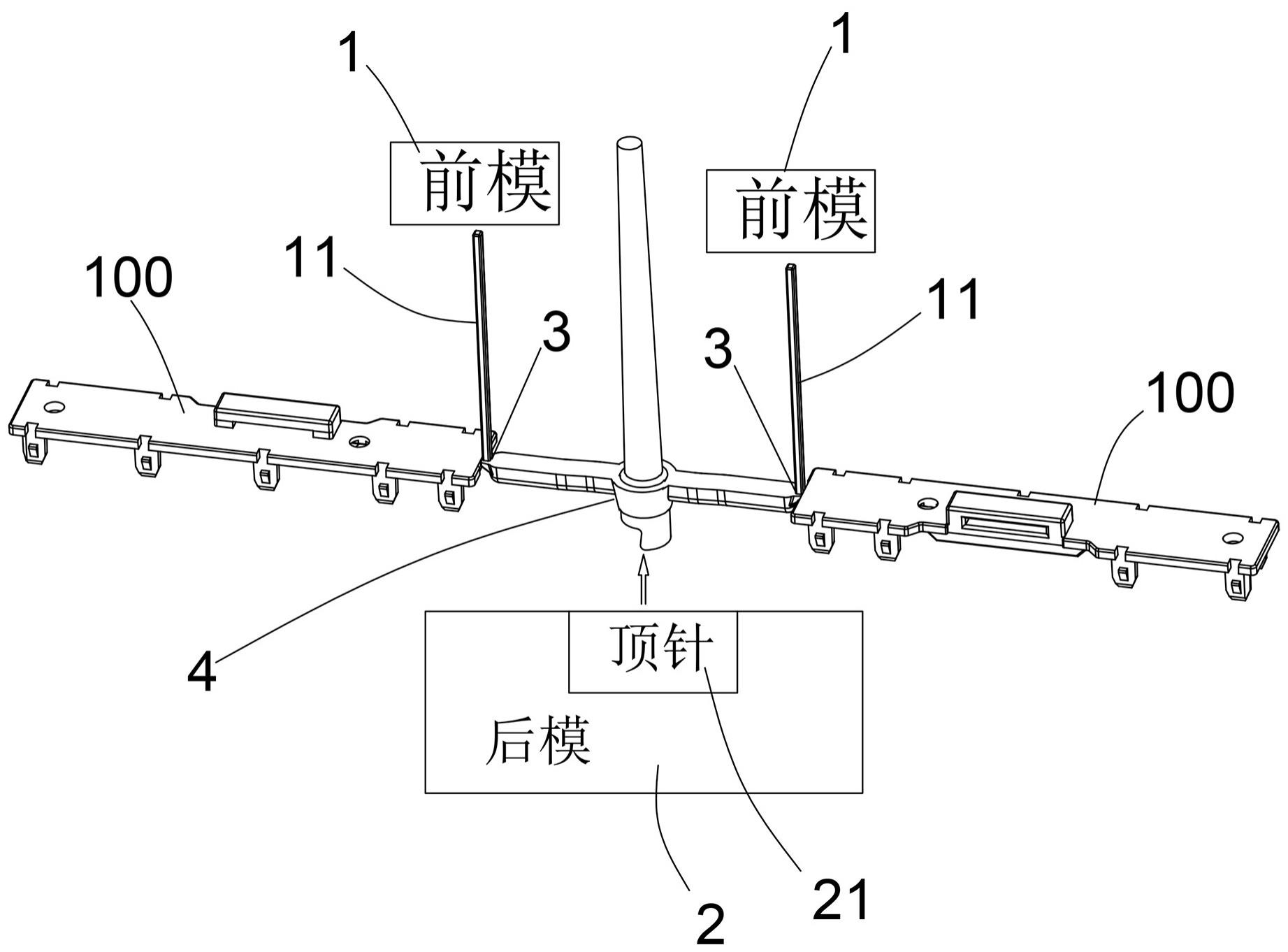

3、注塑模具的明胶口进胶自动断浇口结构,包括有前模和后模,所述前模靠近进胶点处设有前模镶针,前模镶针的外伸端插入浇口,使浇口上成型有增加应力集中的空洞,且前模镶针在前模和后模开模时抽离;所述后模上设有水口顶针,该水口顶针通过顶出系统驱动来顶出水口,使浇口与产品分离。

4、上述方案进一步是:所述浇口的横截面采用梯形结构,梯形结构的窄边连接模具型腔,梯形结构的宽边连接分流道,空洞靠近模具型腔且贯穿梯形结构的两斜边。

5、上述方案进一步是:所述空洞为方形孔,浇口在进胶方向的左右侧相对空洞设计为对称结构。

6、上述方案进一步是:所述顶出系统为延时顶出,水口先顶出,产品后顶出。

7、本实用新型通过在前模上设有前模镶针,利用前模镶针的外伸端插入浇口,使浇口上成型有增加应力集中的空洞,利用该结构,在水口顶针顶出水口时,浇口与产品自动分离,且浇口断裂处光滑整齐,浇口残余少,产品在浇口断裂处表面质量高,不需使用治具或剪钳进行二次修剪,减少劳动及人工成本。

技术特征:

1.注塑模具的明胶口进胶自动断浇口结构,包括有前模(1)和后模(2),其特征在于:所述前模(1)靠近进胶点处设有前模镶针(11),前模镶针(11)的外伸端插入浇口(3),使浇口(3)上成型有增加应力集中的空洞(31),且前模镶针(11)在前模(1)和后模(2)开模时抽离;所述后模(2)上设有水口顶针(21),该水口顶针(21)通过顶出系统驱动来顶出水口(4),使浇口(3)与产品(100)分离。

2.根据权利要求1所述的注塑模具的明胶口进胶自动断浇口结构,其特征在于:所述浇口(3)的横截面采用梯形结构,梯形结构的窄边连接模具型腔,梯形结构的宽边连接分流道,空洞(31)靠近模具型腔且贯穿梯形结构的两斜边。

3.根据权利要求1或2所述的注塑模具的明胶口进胶自动断浇口结构,其特征在于:所述空洞(31)为方形孔,浇口(3)在进胶方向的左右侧相对空洞(31)设计为对称结构。

4.根据权利要求1所述的注塑模具的明胶口进胶自动断浇口结构,其特征在于:所述顶出系统为延时顶出,水口(4)先顶出,产品(100)后顶出。

技术总结

本技术涉及注塑模具的明胶口进胶自动断浇口结构,包括有前模和后模,所述前模靠近进胶点处设有前模镶针,前模镶针的外伸端插入浇口,使浇口上成型有增加应力集中的空洞,且前模镶针在前模和后模开模时抽离;所述后模上设有水口顶针,该水口顶针通过顶出系统驱动来顶出水口,使浇口与产品分离。通过在前模上设有前模镶针,利用前模镶针的外伸端插入浇口,使浇口上成型有增加应力集中的空洞,利用该结构,在水口顶针顶出水口时,浇口与产品自动分离,且浇口断裂处光滑整齐,浇口残余少,产品在浇口断裂处表面质量高,不需使用治具或剪钳进行二次修剪,减少劳动及人工成本。

技术研发人员:杨松,李将为,杨言博,候勃安,肖昌敏

受保护的技术使用者:东莞市好润精密电子有限公司

技术研发日:20230108

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!