一种塑胶模具组合装置的制作方法

本技术属于塑胶模具,特别涉及一种塑胶模具组合装置。

背景技术:

1、塑胶模具,一种用于压塑、挤塑、注射、吹塑和低发泡成型的组合式塑料模具的简称。主要包括由凹模组合基板、凹模组件和凹模组合卡板组成的具有可变型腔的凹模,由凸模组合基板、凸模组件、凸模组合卡板、型腔截断组件和侧截组合板组成的具有可变型芯的凸模。模具凸、凹模及辅助成型系统的协调变化。可加工不同形状、不同尺寸的系列塑件。

2、经检索,中国授权公告号为cn205651579u、授权公告日为2016-10-19的实用新型专利公开了一种塑胶模具,它包括定模和动模,所述定模内设置模具型腔,所述动模上设置型芯,所述型芯位于所述型腔上方,所述动模内设置孔,所述型芯位于所述孔内,所述型芯上还连接螺杆,所述螺杆再与动力装置连接,所述型腔下方的定模内设置有用于通入冷却液的冷却腔体。通过设置的冷却腔体,使得冷却均匀,保证了塑胶产品外观质量,由于冷却腔体设置于定模内,其塑胶与型腔先脱模,然后动模在向上移动的过程中,通过设置的动力装置使螺杆带动型芯向上移动,从而方便塑胶相对型芯脱模,但是在塑胶成型过程中进料系统和型腔中存在的空气和塑料所含水分蒸发所产生的气体难以排出,动模和定模容易碰撞和干涉,缩短使用寿命,进行模具冷却时,冷却效果不好,延长产品注塑成型时间,塑胶产品与型腔难以脱模。

3、而在中国授权公告号为cn205614881u、授权公告日为2016-10-05的实用新型专利,公开了一种塑胶模具冷却装置,它包括下模,所述下模上设置用于塑胶成型的型腔,所述型腔上方设置芯型,所述型腔周围的下模上设置循环冷却孔,循环冷却孔的内孔壁上设置有凹槽,所述凹槽沿所述循环冷却孔轴向呈螺旋形延伸,通过在下模上设置循环冷却孔,循环冷却孔内通入冷却液,有利于塑胶模具的冷却。但是其在环冷却孔的内壁设置为带螺旋形结构的凹槽,与冷却液接触面积过小,冷却效果不佳。

4、中国专利文献中有篇公开号为cn 206277623 u,公开日为2017.06.27,名为塑胶模具装置的授权专利,该塑胶模具装置,包括母模和公模,所述母模的顶端连接上固定板,所述上固定板上设有定位圈,所述定位圈通过浇口套与母模上设置的模具型腔连通,所述型腔上方的母模内设有通入冷却液的循环冷却孔,所述母模的底部设有导套;所述公模上设置型芯,所述型芯位于型腔下方,所述公模的底端连接有间隔块,所述间隔块的底端连接下固定板。本实用新型可以排出塑胶成型过程中进料系统和型腔中存在的空气和塑料所含水分蒸发所产生的气体,通过导套和导柱避免动模和定模碰撞和干涉,通过循环冷却孔的内孔壁上固定的对流冷却装置,增大冷却液接触面积,形成对流,冷却效果好,减少产品注塑成型时间,提高生产效率。

5、上述专利文件中,还是存在模腔少,工作效率低的技术缺陷,有必要提高注塑的生产效率和质量。

6、如图1、图2所示,现有的模穴排位结构,采用的是“非”字形矩形排位,主要作用是优先满足成型流道平行,但是因为有主/分流道的弯曲结构,产生的注塑力每模穴会有差异(排除自身的重力因素),如何均匀化注塑,提高产品的一致性和质量这是我们需要解决的技术问题。

技术实现思路

1、本实用新型的目的是:提供一种塑胶模具组合装置,以解决现有技术中存在的上述技术问题。

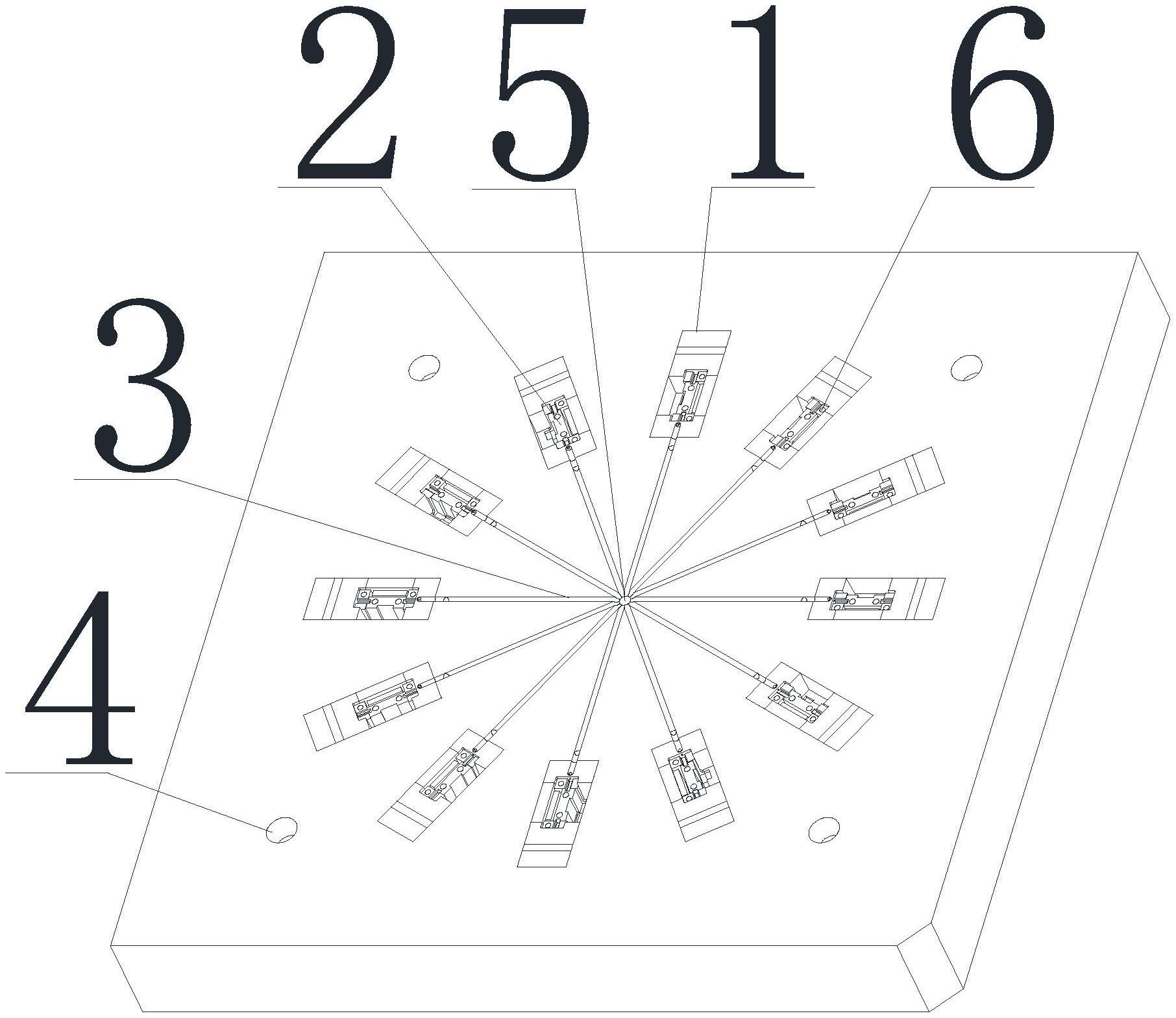

2、根据上述目的,本实用新型的基本技术方案为:一种塑胶模具组合装置,包括设在公母模板内的模腔,其特征在于:所述的模腔在模板内呈环形圆周设置,所述的模腔之间通过主流道相连通,所述的主流道相交于中心孔处并通过中心孔相连通,所述的模腔内设有模芯,所述的模芯设在公模板内为公模芯,设在母模板内为母模芯,所述的公模芯内还设有顶针孔。

3、进一步的,所述的模腔相对于中心孔中心对称设置,所述的模腔相对于中心孔在圆周上均匀布置。

4、进一步的,所述的模板上模腔的四周还设有螺孔。

5、进一步的,所述的公模板与母模板上的模腔和模芯相对应设置,所述的公模板与母模板合在一起时形成与外面密闭的模腔体。

6、更进一步的,所述的公模板的中心孔处设有与外相连通的注胶口。

7、更进一步的,所述的模腔上还设有排气孔。

8、进一步的,所述的模腔呈长方形,所述的主流道由其中一个短边导入到模腔的内部。

9、与现有技术相比,本实用新型的优点及有益效果:

10、1.本实用新型产品设有环形模腔布局结构,采用圆形的排位,所有的型腔围绕主流道均匀分布,注塑时腔体之间压力均匀一致,流性好,提高了注塑的速度和效率,模具结构强度也得到了很大的提高;

11、2.本实用新型产品呈圆周分布,通过在模腔上设置排气孔,注塑产品质量得到了很大提高,强度好;

12、3.本实用新型产品主流道一致性好,公模板的主流道中心为进胶口,模具一致性好,加工方便,加工脱模也很方便。

技术特征:

1.一种塑胶模具组合装置,包括设在公母模板内的模腔(1),其特征在于:所述的模腔(1)在模板内呈环形圆周设置,所述的模腔(1)之间通过主流道(3)相连通,所述的主流道(3)相交于中心孔(5)处并通过中心孔(5)相连通,所述的模腔(1)内设有模芯(2),所述的模芯(2)设在公模板内为公模芯,设在母模板内为母模芯,所述的公模芯内还设有顶针孔(6)。

2.根据权利要求1所述的塑胶模具组合装置,其特征在于:所述的模腔(1)相对于中心孔(5)中心对称设置,所述的模腔(1)相对于中心孔(5)在圆周上均匀布置。

3.根据权利要求1所述的塑胶模具组合装置,其特征在于:所述的模板上模腔(1)的四周还设有螺孔(4)。

4.根据权利要求1所述的塑胶模具组合装置,其特征在于:所述的公模板与母模板上的模腔(1)和模芯(2)相对应设置,所述的公模板与母模板合在一起时形成与外面密闭的模腔体。

5.根据权利要求4所述的塑胶模具组合装置,其特征在于:所述的公模板的中心孔(5)处设有与外相连通的注胶口。

6.根据权利要求4所述的塑胶模具组合装置,其特征在于:所述的模腔(1)上还设有排气孔。

7.根据权利要求1所述的塑胶模具组合装置,其特征在于:所述的模腔(1)呈长方形,所述的主流道(3)由其中一个短边导入到模腔(1)的内部。

技术总结

本技术提供的一种塑胶模具组合装置,涉及塑胶模具技术领域,克服了现有塑胶模具进胶压力不一致,产品质量差的技术缺陷,包括设在公母模板内的模腔,其特征在于:所述的模腔在模板内呈环形圆周设置,所述的模腔之间通过主流道相连通,所述的主流道相交于中心孔处并通过中心孔相连通,所述的模腔内设有模芯,所述的模芯设在公模板内为公模芯,设在母模板内为母模芯,所述的公模芯内还设有顶针孔,本技术产品设有环形模腔布局结构,采用圆形的排位,所有的型腔围绕主流道均匀分布,提高了注塑的速度和效率,模具结构强度也得到了很大的提高;注塑产品质量得到了很大提高,强度好;模具一致性好,加工方便,加工脱模也很方便。

技术研发人员:张伟,吕宁宁

受保护的技术使用者:帏翔电子科技(安徽)有限公司

技术研发日:20230109

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!