一种汽车鼓风机外壳生产用自动化成型设备的制作方法

本申请涉及汽车鼓风机外壳生产设备的,尤其是涉及一种汽车鼓风机外壳生产用自动化成型设备。

背景技术:

1、汽车鼓风机外壳为塑料制品,在制作的过程中通常采用模具注塑工艺进行注塑成型,公开号为cn215825818u的中国实用新型专利文件公开了一种鼓风机外壳注塑成型模具,涉及模具技术领域,具体为鼓风机外壳注塑成型模具,包括动模,所述动模背面的中部固定安装有抽芯块,所述动模上表面的左侧开设有驱动槽,所述动模上表面左侧开设的驱动槽中,活动套接有斜顶柱,所述斜顶柱呈倾斜三十度安装。该鼓风机外壳注塑成型模具,通过推动顶杆可以使得动模与定模进行合模,启动行程开关能够使得斜顶柱进行移动,从而对驱动块进行驱动,使得复合抽芯块对鼓风机的吹风口进行塑形,利用这种复合抽芯和延时抽芯相结合的侧向抽芯机构可以更加方便模型成型,该装置成型的模具为鼓风机的四分之一,可以利用拼接方式使得鼓风机外壳成型,大大的提高了该装置的实用性。

2、上述实用新型专利文件公开的一种鼓风机外壳注塑成型模具在注塑完成后,需要依靠自然冷却使其定型,定型耗时较长,效率较低,为此,本申请提出一种区别于现有技术的汽车鼓风机外壳生产用自动化成型设备来解决上述技术问题。

技术实现思路

1、为了改善上述提到的公开号为cn215825818u的中国实用新型专利文件公开的一种鼓风机外壳注塑成型模具定型耗时较长,效率较低的问题,本申请提供一种汽车鼓风机外壳生产用自动化成型设备。

2、本申请提供一种汽车鼓风机外壳生产用自动化成型设备,采用如下的技术方案:

3、一种汽车鼓风机外壳生产用自动化成型设备,包括水箱,所述水箱的顶壁位置固定有下模具本体,所述水箱的顶壁位置固定有竖向伸缩组件,所述竖向伸缩组件的底部位置固定有上模具本体,所述上模具本体底壁和下模具本体的顶壁位置开设有注料腔,所述上模具本体和下模具本体的内腔均开设有冷却空腔,所述上模具本体顶壁固定有延伸到注料腔内腔的注料管件,所述上模具本体顶壁均匀固定镶嵌有多组延伸到注料腔内腔的换气管,所述水箱内腔底壁的一侧固定有贯穿下模具本体的第一注水组件,所述水箱内腔底壁的另一侧固定有贯穿上模具本体的第二注水组件。

4、通过采用上述技术方案,熔融态的注塑原料能够经注料管件流入到注料腔的内腔中,启动第一注料组件和第二注料组件自动抽取水箱内腔的冷却水并注入到冷却空腔的内腔中,并使得冷却空腔的冷却水能够回流到水箱的内腔中,从而可以借助循环流动的冷却水使得熔融态的注塑原料能够自动快速成型,提高生产效率。

5、可选的,所述竖向伸缩组件包括安装架,所述安装架固定在水箱的顶壁上,所述安装架的顶壁位置固定有多组气缸,多组所述气缸竖向输出轴的端部贯穿安装架顶壁并与上模具本体顶壁位置相固定。

6、通过采用上述技术方案,同步启动多组气缸收缩带动上模具本体向上移动并带动第二软质连接管和第三软质连接管伸长,从而可以使得上模具本体与下模具本体彼此分离并方便取出成型件。

7、可选的,所述第一注水组件包括第二水泵,所述第二水泵固定在水箱的内腔底壁上,所述第二水泵输出端固定有贯穿下模具本体并延伸到冷却空腔内腔底部的第三硬质连接管,所述下模具本体外壁固定有分别延伸到冷却空腔和水箱内腔的第四硬质连接管。

8、通过采用上述技术方案,启动第二水泵自动抽取水箱内腔的冷却水并经第三硬质连接管注入到冷却空腔的内腔中,在第四硬质连接管的作用下可以使得冷却空腔的冷却水能够回流到水箱的内腔中,方便快速带走下模具本体的热量。

9、可选的,所述第二注水组件包括第一水泵,所述第一水泵固定在水箱的内腔底壁上,所述第一水泵输出端固定有贯穿水箱顶壁的第一硬质连接管,所述第一硬质连接管顶端位置固定有贯穿上模具本体外壁并延伸到冷却空腔内腔的第三软质连接管,所述上模具本体外壁顶部位置固定有分别延伸到冷却空腔和水箱内腔的第二软质连接管。

10、通过采用上述技术方案,启动第一水泵自动抽取水箱内腔的冷却水并经第一硬质连接管和第三软质连接管注入到冷却空腔的内腔中,在第二软质连接管的作用下可以使得冷却空腔的冷却水能够回流到水箱的内腔中,方便快速带走上模具本体的热量。

11、可选的,所述注料管件包括第二硬质连接管,所述第二硬质连接管固定镶嵌在上模具本体上,所述第二硬质连接管底端位置延伸到注料腔的内腔中,所述第二硬质连接管的顶端位置固定连接有第一软质连接管。

12、通过采用上述技术方案,打开第二硬质连接管上的控制阀,使得熔融态的注塑原料能够经第一软质连接管和第二硬质连接管流入到注料腔的内腔中。

13、可选的,所述水箱一侧外壁的顶部位置开设有透气孔。

14、可选的,所述水箱两侧侧壁的底部位置分别固定镶嵌有防水型水温传感器和换水管,所述水箱一侧侧壁的顶部位置固定有补水管,所述补水管和换水管的外部安装有电磁阀,所述安装架的外部固定有plc控制器,所述plc控制器分别与防水型水温传感器和电磁阀电性连接。

15、通过采用上述技术方案,当水温过高时,防水型水温传感器自动监测出来并将监测信号传递给plc控制器,plc控制器自动控制电磁阀启动,在透气孔的配合下使得外部供水管道中的水体能够经补水管进入到水箱的内腔中,水箱内腔的高温水体能够经换水管排出,便于更换水箱内腔的水体,方便保证冷却效果。

16、综上所述,本申请包括以下至少一种有益效果:

17、打开第二硬质连接管上的控制阀,使得熔融态的注塑原料能够经注料管件流入到注料腔的内腔中,启动第一注料组件和第二注料组件自动抽取水箱内腔的冷却水并注入到冷却空腔的内腔中,并使得冷却空腔的冷却水能够回流到水箱的内腔中,从而可以借助循环流动的冷却水快速带走注料腔内腔熔融态的注塑原料中的热量,从而可以熔融态的注塑原料能够自动快速成型,提高生产效率;

18、当水温过高时,防水型水温传感器自动监测出来并将监测信号传递给plc控制器,plc控制器自动控制电磁阀启动,使得外部供水管道中的水体能够经补水管和换水管更换水箱内腔的水体,方便保证冷却效果。

技术特征:

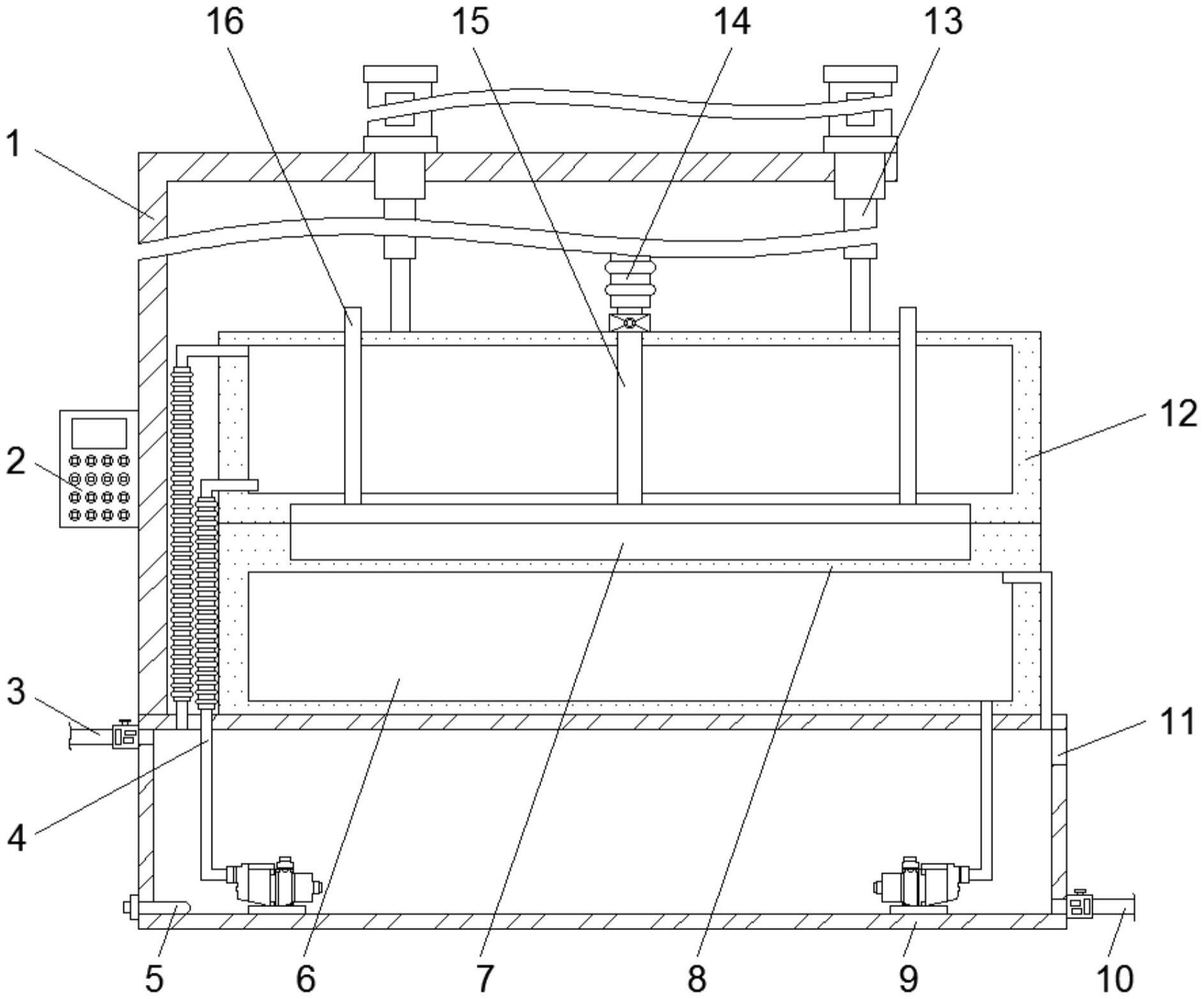

1.一种汽车鼓风机外壳生产用自动化成型设备,包括水箱(9),其特征在于:所述水箱(9)的顶壁位置固定有下模具本体(8),所述水箱(9)的顶壁位置固定有竖向伸缩组件,所述竖向伸缩组件的底部位置固定有上模具本体(12),所述上模具本体(12)底壁和下模具本体(8)的顶壁位置开设有注料腔(7),所述上模具本体(12)和下模具本体(8)的内腔均开设有冷却空腔(6),所述上模具本体(12)顶壁固定有延伸到注料腔(7)内腔的注料管件,所述上模具本体(12)顶壁均匀固定镶嵌有多组延伸到注料腔(7)内腔的换气管(16),所述水箱(9)内腔底壁的一侧固定有贯穿下模具本体(8)的第一注水组件,所述水箱(9)内腔底壁的另一侧固定有贯穿上模具本体(12)的第二注水组件。

2.根据权利要求1所述的一种汽车鼓风机外壳生产用自动化成型设备,其特征在于:所述竖向伸缩组件包括安装架(1),所述安装架(1)固定在水箱(9)的顶壁上,所述安装架(1)的顶壁位置固定有多组气缸(13),多组所述气缸(13)竖向输出轴的端部贯穿安装架(1)顶壁并与上模具本体(12)顶壁位置相固定。

3.根据权利要求1所述的一种汽车鼓风机外壳生产用自动化成型设备,其特征在于:所述第一注水组件包括第二水泵(20),所述第二水泵(20)固定在水箱(9)的内腔底壁上,所述第二水泵(20)输出端固定有贯穿下模具本体(8)并延伸到冷却空腔(6)内腔底部的第三硬质连接管(21),所述下模具本体(8)外壁固定有分别延伸到冷却空腔(6)和水箱(9)内腔的第四硬质连接管(22)。

4.根据权利要求1所述的一种汽车鼓风机外壳生产用自动化成型设备,其特征在于:所述第二注水组件包括第一水泵(19),所述第一水泵(19)固定在水箱(9)的内腔底壁上,所述第一水泵(19)输出端固定有贯穿水箱(9)顶壁的第一硬质连接管(4),所述第一硬质连接管(4)顶端位置固定有贯穿上模具本体(12)外壁并延伸到冷却空腔(6)内腔的第三软质连接管(18),所述上模具本体(12)外壁顶部位置固定有分别延伸到冷却空腔(6)和水箱(9)内腔的第二软质连接管(17)。

5.根据权利要求1所述的一种汽车鼓风机外壳生产用自动化成型设备,其特征在于:所述注料管件包括第二硬质连接管(15),所述第二硬质连接管(15)固定镶嵌在上模具本体(12)上,所述第二硬质连接管(15)底端位置延伸到注料腔(7)的内腔中,所述第二硬质连接管(15)的顶端位置固定连接有第一软质连接管(14)。

6.根据权利要求1所述的一种汽车鼓风机外壳生产用自动化成型设备,其特征在于:所述水箱(9)一侧外壁的顶部位置开设有透气孔(11)。

7.根据权利要求2所述的一种汽车鼓风机外壳生产用自动化成型设备,其特征在于:所述水箱(9)两侧侧壁的底部位置分别固定镶嵌有防水型水温传感器(5)和换水管(10),所述水箱(9)一侧侧壁的顶部位置固定有补水管(3),所述补水管(3)和换水管(10)的外部安装有电磁阀,所述安装架(1)的外部固定有plc控制器(2),所述plc控制器(2)分别与防水型水温传感器(5)和电磁阀电性连接。

技术总结

本申请公开了一种汽车鼓风机外壳生产用自动化成型设备,涉及汽车鼓风机外壳生产设备技术领域,包括水箱,所述水箱的顶壁位置固定有下模具本体,所述水箱的顶壁位置固定有竖向伸缩组件,所述竖向伸缩组件的底部位置固定有上模具本体,所述上模具本体底壁和下模具本体的顶壁位置开设有注料腔,所述上模具本体和下模具本体的内腔均开设有冷却空腔。本申请熔融态的注塑原料能够经注料管件流入到注料腔的内腔中,启动第一注料组件和第二注料组件自动抽取水箱内腔的冷却水并注入到冷却空腔的内腔中,并使得冷却空腔的冷却水能够回流到水箱的内腔中,从而可以借助循环流动的冷却水使得熔融态的注塑原料能够自动快速成型,提高生产效率。

技术研发人员:肖青梅

受保护的技术使用者:南京百鸿科技有限公司

技术研发日:20230116

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!