一种具有冷料胶口的模具的制作方法

本技术涉及注射成型,具体涉及一种具有冷料胶口的模具。

背景技术:

1、注塑是人们在现工业生产中普遍使用的工艺,其原理是将塑料原料加热,使其达到熔化状态,得到由塑胶原料形成的熔体,注塑机将该熔体注入事先准备好的模具中的熔体冷却后得到的产品。传统的注塑工艺中,进胶口注塑进胶,注塑机射嘴与模具灌嘴接触点会有空气产生从而导致形成冷料,第一段射出的胶料是冷料,由于冷料和热料混合,导致产品难以融合形成融合线,使得所生产的产品质地不均匀,从而影响产品的质量及合格率,常见处理方法有:调整成型工艺,注塑机料管温度加高,增加模具温度以及在产品模具进胶口对面加开引气槽。

2、但成型工艺调整处理方法存在一定缺陷,如:成型时间长,产能低,产品外观缺陷,性能不稳定;模具加开引气槽也会导致模具生产时间过长,产品模具引气槽残留瓦斯气,导致产品成型不稳定,需要人工经常清理模面等问题。

3、为此,如何降低冷料在注塑中对于产品成型的影响成为了一个亟待解决的问题。

技术实现思路

1、针对上述存在的问题,本实用新型的目的在于提供一种具有冷料胶口的模具。

2、为了实现以上目的,本实用新型采用的技术方案是:

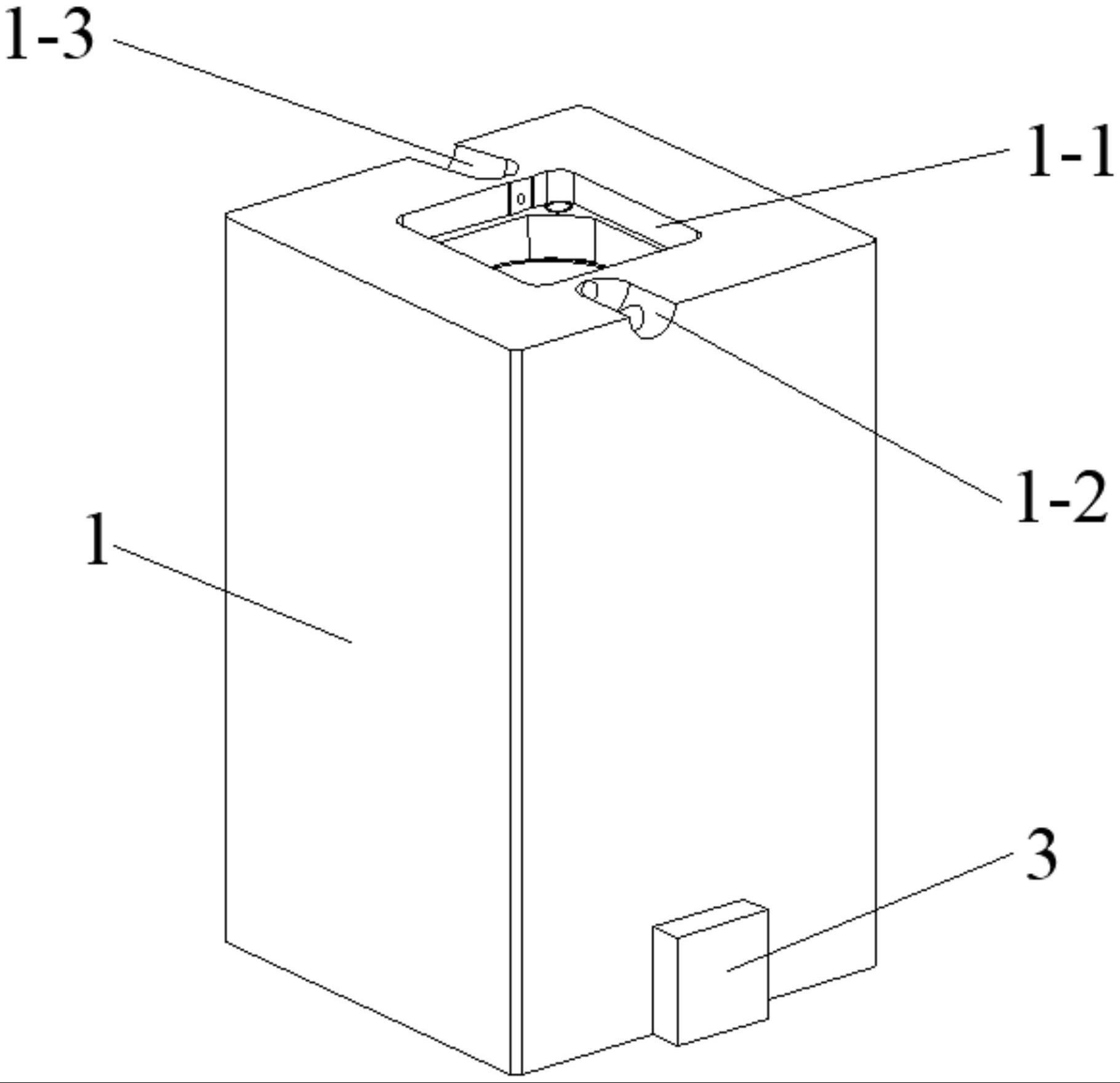

3、一种具有冷料胶口的模具,其特征在于,包括公模,所述公模与母模拼接使用,所述公模与母模之间设有产品模具;

4、所述公模的入料端面上分别形成有对接口、冷料胶口和公模进胶口,所述冷料胶口、公模进胶口分别与对接口之间形成有第一注胶通道和第二注胶通道,所述第一注胶通道与对接口之间不贯通;所述第二注胶通道与对接口之间贯通;

5、所述母模的入料端面上分别形成有母模进胶口,所述母模进胶口与公模进胶口拼接形成圆形的进胶口配合使用。

6、进一步的,所述第一注胶通道和第二注胶通道均为沿注塑方向逐渐减小的锥形通道,所述第一注胶通道和第二注胶通道的中轴线与水平方向的夹角为25°~35°。

7、进一步的,所述第一注胶通道和第二注胶通道的出料端口直径为0.15~0.20mm。

8、进一步的,位于所述冷料胶口的底部的公模本体上设有滑动槽,所述滑动槽内设有可上下滑动的顶针。

9、进一步的,所述公模与母模的侧壁上分别形成有定位台。

10、进一步的,所述顶针为圆柱体,所述顶针的直径为1.20mm。

11、与现有技术相比,本实用新型的有益效果:

12、由于注塑机射出胶料成型时,第一段射出的胶料是冷料,射出到模具型腔内会有冷料产生,模具进胶口对面增加冷料胶口,射出的第一段冷料就会藏在模具冷料胶口内,由于温度差异从而影响材料的均匀性,本实用新型通过在模具上增设冷料胶口,将冷料注入冷料胶口后,后续出料时即为热料,再将热料通过进胶口注入,使得注塑过程中温度一致,从而使得产品外观无明显融合线,性能更加稳定。

技术特征:

1.一种具有冷料胶口的模具,其特征在于,包括公模(1),所述公模(1)与母模(2)拼接使用,所述公模(1)与母模(2)之间设有产品模具(4);

2.如权利要求1所述的一种具有冷料胶口的模具,其特征在于,所述第一注胶通道(1-2-1)和第二注胶通道(1-3-1)均为沿注塑方向逐渐减小的锥形通道,所述第一注胶通道(1-2-1)和第二注胶通道(1-3-1)的中轴线与水平方向的夹角为25°~35°。

3.如权利要求1所述的一种具有冷料胶口的模具,其特征在于,所述第一注胶通道(1-2-1)和第二注胶通道(1-3-1)的出料端口直径为0.15~0.20mm。

4.如权利要求1所述的一种具有冷料胶口的模具,其特征在于,位于所述冷料胶口(1-2)的底部的公模(1)本体上设有滑动槽(1-5),所述滑动槽(1-5)内设有可上下滑动的顶针(1-4)。

5.如权利要求1所述的一种具有冷料胶口的模具,其特征在于,所述公模(1)与母模(2)的侧壁上分别形成有定位台(3)。

6.如权利要求4所述的一种具有冷料胶口的模具,其特征在于,所述顶针(1-4)为圆柱体,所述顶针(1-4)的直径为1.20mm。

技术总结

本技术公开了一种具有冷料胶口的模具,包括:包括公模,所述公模与母模拼接使用,所述公模与母模之间设有产品模具;所述公模的入料端面上分别形成有对接口、冷料胶口和公模进胶口,所述冷料胶口、公模进胶口分别与对接口之间形成有第一注胶通道和第二注胶通道,所述第一注胶通道与对接口之间不贯通;所述第二注胶通道与对接口之间贯通,位于所述冷料胶口的底部的公模本体上设有滑动槽,所述滑动槽内设有可上下滑动的顶针,注塑完成后,外部机械手提取产品的缓冲时间内,注塑机射嘴与模具灌嘴接触点会有空气产生从而导致形成冷料,再将注塑机射嘴通入冷料胶口,将冷料注入冷料胶口内,在冷料冷却后,顶针利用外部机械顶出冷料后脱落。

技术研发人员:朱大平

受保护的技术使用者:四川拓讯科技有限公司

技术研发日:20230206

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!