热嘴组件和具有其的热流道模具的制作方法

本技术涉及热流道,具体涉及一种热嘴组件和具有其的热流道模具。

背景技术:

1、热流道模具为目前常用的塑料材料注塑成型模具,其相对于冷流道结构的模具,具有节约原料,可提高生产效率,提高产品品质,简化产品后续工序等诸多优点。

2、现有热流道模具大都采用单阀针式流道系统,即通过在流道内设置有阀针,该阀针可沿流道内运动以开启或闭合出胶孔。但是通过一个出胶孔进胶,注塑时间较长,使得产品周期延长,并且当出胶孔不在产品正中心时,会造成产品走胶不平衡,影响产品质量。

技术实现思路

1、本实用新型提供了一种热嘴组件和具有其的热流道模具,以解决现有热流道模具采用单阀针式流道系统,注塑时间较长的问题。

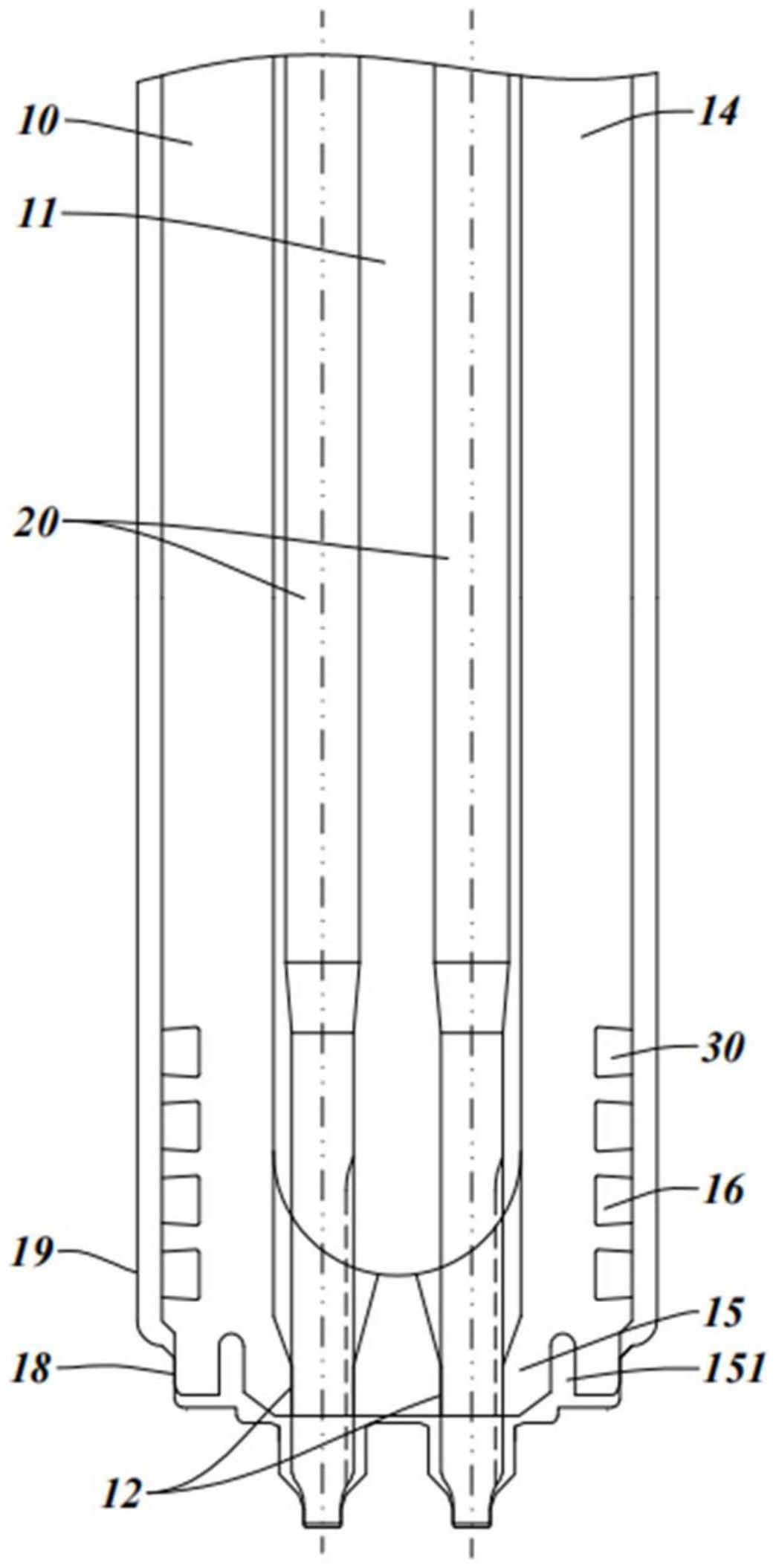

2、为实现上述实用新型目的之一,本实用新型一实施例中提供了一种热嘴组件,其包括限定有流道的本体、活动穿设于所述流道的阀针,所述本体设置有至少两个与所述流道相连通的出胶孔,所述流道内设置有至少两个阀针,所述至少两个阀针分别活动穿插至所述出胶孔,以开启或闭合所述出胶孔。

3、作为上述技术的进一步改进,所述本体包括设有出胶孔的出胶端,所述出胶端的端面呈平面状设置。

4、作为上述技术的进一步改进,所述热嘴组件还包括加热装置,所述加热装置设置于所述出胶端。

5、作为上述技术的进一步改进,所述加热装置设置为缠绕于所述本体外表面的加热丝。

6、作为上述技术的进一步改进,所述热嘴组件还包括固定座,至少两个阀针连接于所述固定座。

7、作为上述技术的进一步改进,所述本体内还设置有引导所述阀针运动的导向结构,所述导向结构设置于所述流道的内壁。

8、作为上述技术的进一步改进,所述导向结构设置为突出于所述流道内壁的突出肋条,所述凸出肋条设置为自所述出胶孔的内壁向流道一侧延伸。

9、本实用新型一实施例中还提供了一种热流道模具,其包括安装腔、设于所述安装腔的热嘴组件,所述热嘴组件为上述实施例中的热嘴组件。

10、作为上述技术的进一步改进,所述热流道模具还包括分流板、设于所述分流板的导向套,所述阀针活动穿设于所述导向套内。

11、作为上述技术的进一步改进,所述热流道模具还包括设于所述本体的定位件,所述定位件设置有止转面,所述安装腔的内壁设置有与所述止转面相抵接的定位面。

12、与现有技术相比,本实用新型提供的热嘴组件和具有其的热流道模具的有益效果在于:上述热嘴组件的本体设置有至少两个与流道连通的出胶孔,并在流道内至少设置有两个阀针以开启或闭合出胶孔,能够加快注塑进程,提高注塑效率,还能够缩小出胶孔之间的间距,使得结构更加紧凑,能够适应更小尺寸产品的注塑需求。

技术特征:

1.一种热嘴组件,其特征在于,包括限定有流道的本体、活动穿设于所述流道的阀针,所述本体至少设置有两个与所述流道相连通的出胶孔,所述流道内至少设置有两个阀针,所述至少两个阀针分别活动穿插至所述出胶孔,以开启或闭合所述出胶孔。

2.根据权利要求1所述的热嘴组件,其特征在于,所述本体包括设有出胶孔的出胶端,所述出胶端的端面呈平面状设置。

3.根据权利要求2所述的热嘴组件,其特征在于,所述热嘴组件还包括加热装置,所述加热装置设置于所述出胶端。

4.根据权利要求3所述的热嘴组件,其特征在于,所述加热装置设置为缠绕于所述本体外表面的加热丝。

5.根据权利要求1所述的热嘴组件,其特征在于,所述热嘴组件还包括固定座,至少两个阀针连接于所述固定座。

6.根据权利要求1所述的热嘴组件,其特征在于,所述本体内还设置有引导所述阀针运动的导向结构,所述导向结构设置于所述流道的内壁。

7.根据权利要求6所述的热嘴组件,其特征在于,所述导向结构设置为突出于所述流道内壁的凸出肋条,所述凸出肋条设置为自所述出胶孔的内壁向朝向流道一侧延伸。

8.一种热流道模具,其特征在于,其包括安装腔、设于所述安装腔内的热嘴组件,所述热嘴组件设置为上述权利要求1至7中任一项所述的热嘴组件。

9.根据权利要求8所述的热流道模具,其特征在于,所述热流道模具还包括分流板、设于所述分流板的导向套,所述阀针活动穿设于所述导向套内。

10.根据权利要求8所述的热流道模具,其特征在于,所述热流道模具还包括设于所述本体的定位件,所述定位件设置有止转面,所述安装腔的内壁设置有与所述止转面相抵接的定位面。

技术总结

本技术提供了一种热嘴组件和具有其的热流道模具,该热嘴组件包括限定有流道的本体、活动穿设于所述流道内的阀针,所述本体设置有至少两个与所述流道相连通的出胶孔,所述流道内设置有至少两个阀针,所述至少两个阀针分别活动穿插至所述出胶孔,以开启或闭合所述出胶孔。上述热嘴组件和具有其的热流道模具能够加快注塑进程,提高注塑效率,还能够缩小出胶孔之间的间距,使得结构更加紧凑,能够适应更小尺寸产品的注塑需求。

技术研发人员:李象烈

受保护的技术使用者:柳道万和(苏州)热流道系统有限公司

技术研发日:20230214

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!