一种塑料挤出成型装置的制作方法

本技术涉及挤出成型设备领域,具体为一种塑料挤出成型装置。

背景技术:

1、挤出成型在塑料加工中又称为挤塑,是指物料通过挤出机料筒和螺杆间的作用,边受热塑化,边被螺杆向前推送,连续通过机头而制成各种截面制品或半制品的一种加工方法。

2、塑料挤出成型装置一般采用旋进式给料料斗与对辊式破碎仓上方加装料斗两种,旋进式给料料斗在给料之前须保障原料塑胶的大小适合,以免造成旋进筒堵塞;对辊式不对原料尺寸作要求,并且具有较大咬合力,破碎效果理想,遂作为最常用的一种挤塑装置;

3、对辊式破碎挤塑装置在给料进料的过程中,对辊的转速较慢,故给料的速度过于缓慢,况且对辊式在对较大的料块破碎时,须人手进行扶持给进,安全性不被保障,对此,我们提出一种塑料挤出成型装置,可对装置的进料速度作出改进,使塑料原料的进料更为顺畅,以进一步提高挤塑的加工效率。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本实用新型提供了一种塑料挤出成型装置,具备压力给进、内壁刮料、适配性高等优点,可以有效解决背景技术中的问题。

3、(二)技术方案

4、为实现上述目的,本实用新型采取的技术方案为:一种塑料挤出成型装置,包括挤出机主体以及位于挤出机主体上端用于进料的料斗,还包括

5、设置于料斗上端用于辅助进给料的按压机构,可对料斗内壁的高温熔融料及时刮除;

6、所述按压机构包括其主体按压件,且按压件的下端设置有用于固定安装的固定组件。

7、优选的,所述料斗固定连接于挤出机主体的上端,且按压机构可拆卸连接于料斗的下段外壁,所述按压机构的机械输出端正对于料斗的上端。

8、优选的,所述按压件包括其主体压座,且压座与料斗相对并与之结构相契合,所述压座的顶端设置有省力杠杆,且省力杠杆的中段设置有用于支撑的支撑架。

9、优选的,所述省力杠杆远离压座的一端设置有便于施力的手把,且手把与省力杠杆之间设置有用于连接的连接手杆。

10、优选的,所述固定组件包括其主体基板,且基板的两端设置有两个用于夹持料斗的侧夹板,两个所述侧夹板的前段均开设有与基板结构相契合的限位滑槽。

11、优选的,所述基板前端的中部设置有两个基耳,且两个基耳之间设置有手轮,所述手轮的两端均对称设置有用于调节两个侧夹板间距的螺杆。

12、(三)有益效果

13、与现有技术相比,本实用新型提供了一种塑料挤出成型装置,具备以下有益效果:

14、1、该一种塑料挤出成型装置,通过设置的压座,压座为铝合金材质,重量较轻,且与料斗的结构高度契合,遂在具备基本按压功能的同时,还可贴合于料斗的内壁滑动,以起到内壁刮料的效果,有效的避免了料斗内壁可能出现的熔融料粘结。

15、2、该一种塑料挤出成型装置,省力杠杆配合支撑架利用杠杆原理,在操作的过程中,通过握持手把竖直向上即可,无须操作人员大幅抬动手臂,较于传统的给料方式,以压座进行适当按压,使挤出成型装置的加工效率更为高效。

16、3、该一种塑料挤出成型装置,通过设置的固定组件,两个螺杆对称设计,在对手轮转动的过程中,同时两个螺杆同步转动,以使两个侧夹板相对等距滑动,以保障位于基板上段的按压件始终处于中部,以保障按压件的按压效果。

17、4、该一种塑料挤出成型装置,通过固定组件可使按压机构适用于不同尺寸的挤出机料斗,具备较高的适配性;固定组件的结构简单,分离度较高,便于拆装,进一步提高按压机构的使用效果。

技术特征:

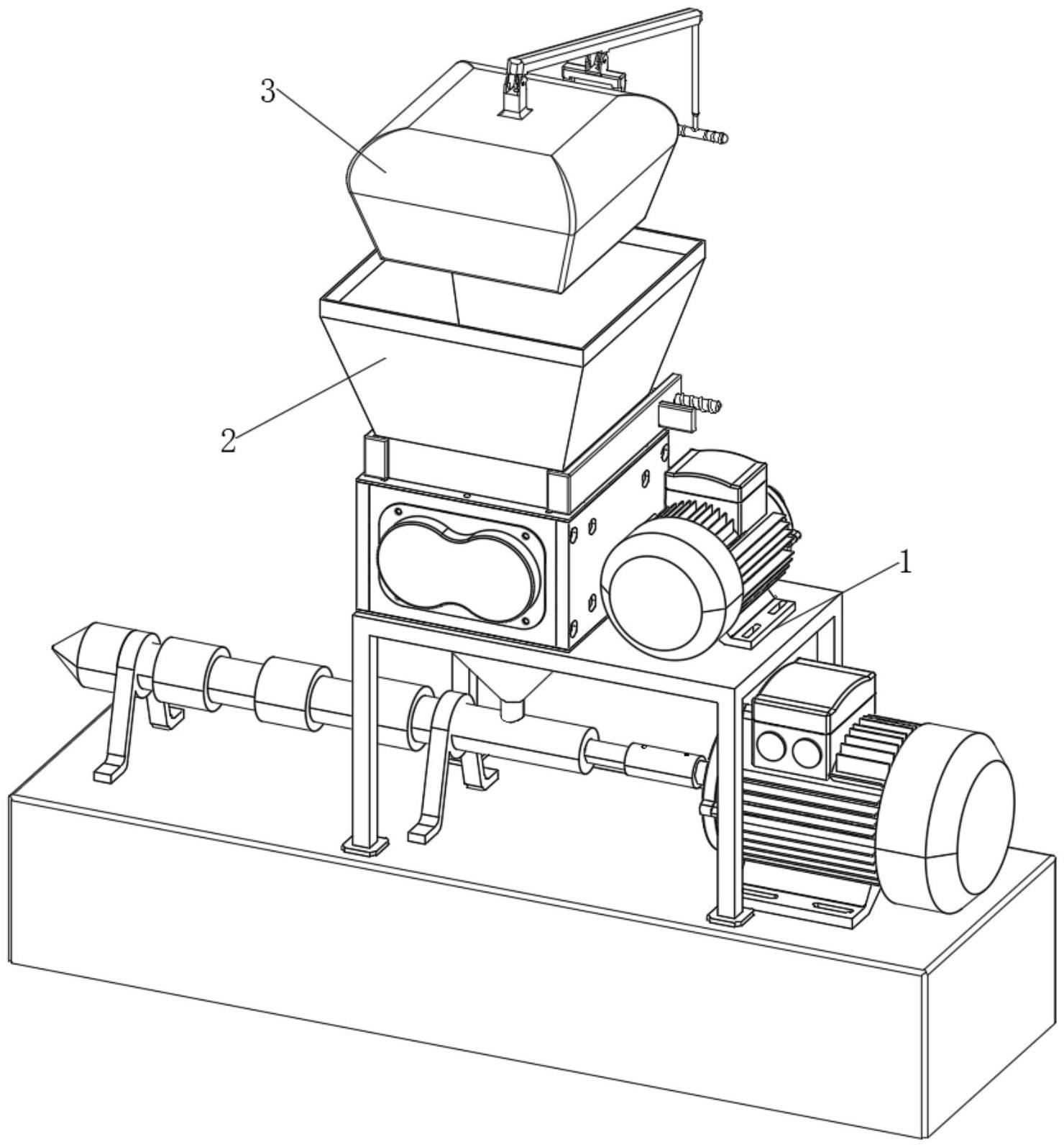

1.一种塑料挤出成型装置,包括挤出机主体(1)以及位于挤出机主体(1)上端用于进料的料斗(2),其特征在于:还包括

2.根据权利要求1所述的一种塑料挤出成型装置,其特征在于:所述料斗(2)固定连接于挤出机主体(1)的上端,且按压机构(3)可拆卸连接于料斗(2)的下段外壁,所述按压机构(3)的机械输出端正对于料斗(2)的上端。

3.根据权利要求1所述的一种塑料挤出成型装置,其特征在于:所述固定组件(32)包括其主体基板(321),且基板(321)的两端设置有两个用于夹持料斗(2)的侧夹板(322),两个所述侧夹板(322)的前段均开设有与基板(321)结构相契合的限位滑槽(323)。

4.根据权利要求3所述的一种塑料挤出成型装置,其特征在于:所述基板(321)前端的中部设置有两个基耳(324),且两个基耳(324)之间设置有手轮(325),所述手轮(325)的两端均对称设置有用于调节两个侧夹板(322)间距的螺杆(326)。

技术总结

本技术公开了一种塑料挤出成型装置,涉及挤出成型设备领域,包括挤出机主体以及位于挤出机主体上端用于进料的料斗,还包括设置于料斗上端用于辅助进给料的按压机构,可对料斗内壁的高温熔融料及时刮除;所述按压机构包括其主体按压件,且按压件的下端设置有用于固定安装的固定组件。本技术所述的一种塑料挤出成型装置,压座为铝合金材质,重量较轻,且与料斗的结构高度契合,遂在具备基本按压功能的同时,还可贴合于料斗的内壁滑动,以起到内壁刮料的效果,有效的避免了料斗内壁可能出现的熔融料粘结,且通过设置的固定组件,可使按压机构适用于不同尺寸的挤出机料斗,具备较高的适配性,带来更好的使用前景。

技术研发人员:王文娟,高磊

受保护的技术使用者:楚雄广利塑料有限公司

技术研发日:20230217

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!