用于增材制造的设备及其毛刷铺粉装置的制作方法

本技术属于增材制造,具体涉及一种用于增材制造的设备及其毛刷铺粉装置。

背景技术:

1、增材制造的基本工艺过程是:送粉装置将一定量粉末送至工作台面,铺粉装置将一层粉末材料平铺在成型缸已成型零件的上表面,形成粉末层,后加热装置将粉末加热至设定的温度,被编程的能量束对粉末层进行扫描,使粉末熔化或变性并与下方已成型的部分实现粘接;当一层截面加工完后,工作台下降一个层的厚度,铺粉装置又在上面铺上一层均匀密实的粉末,进行新一层截面的扫描,经若干层扫描叠加,直至完成整个原型制造。

2、在上述技术中,铺粉装置一般采用辊、金属刮刀、橡胶刮刀、毛刷刮刀等结构。现有增材制造过程中零件生成时会出现翘曲、凹陷等缺陷问题,而现有铺粉装置铺粉时铺粉装置会与已生成的零件发生硬接触或与已铺粉末发生强烈摩擦,使得铺粉装置会在一定程度上影响已经打印好的零件以及其他未变性粉末材料的位置和受力状态,尤其是零件上表面已经高于下一次铺粉高度的情况。特别在铺粉过程中,已经有翘曲趋势的零件表面上方仍然被铺设粉末,导致有翘曲趋势的零件表面翘曲更严重。由于上述技术问题的存在,导致现有铺粉装置造成的典型缺陷问题包括但不仅限于如下:零件翘曲与铺粉装置撞击或铺粉装置被粉末强烈摩擦,使得铺粉装置变形、松动、受损,导致停机检修或更换铺粉装置,同时会造成低角度零件生成失败,薄壁水平零件生成失败,且无法适用于无支撑打印,从而无法打印悬空结构的零件等。虽然现有的毛刷刮刀可以在一定程度上优化铺粉效果,但其对于大量粉末没有很好的移除能力需要多次动作才能铺匀,降低了铺粉效率,影响打印速率。

技术实现思路

1、本实用新型提供了一种用于增材制造的毛刷铺粉装置,以解决现有铺粉装置存在的铺粉装置与已生成的零件发生硬接触或与已铺粉末发生强烈摩擦,导致铺粉装置变形、松动、受损,停机检修或更换铺粉装置,以及低角度零件生成失败,薄壁水平零件生成失败,无法打印悬空结构的零件等的缺陷问题。

2、本实用新型的技术方案如下:

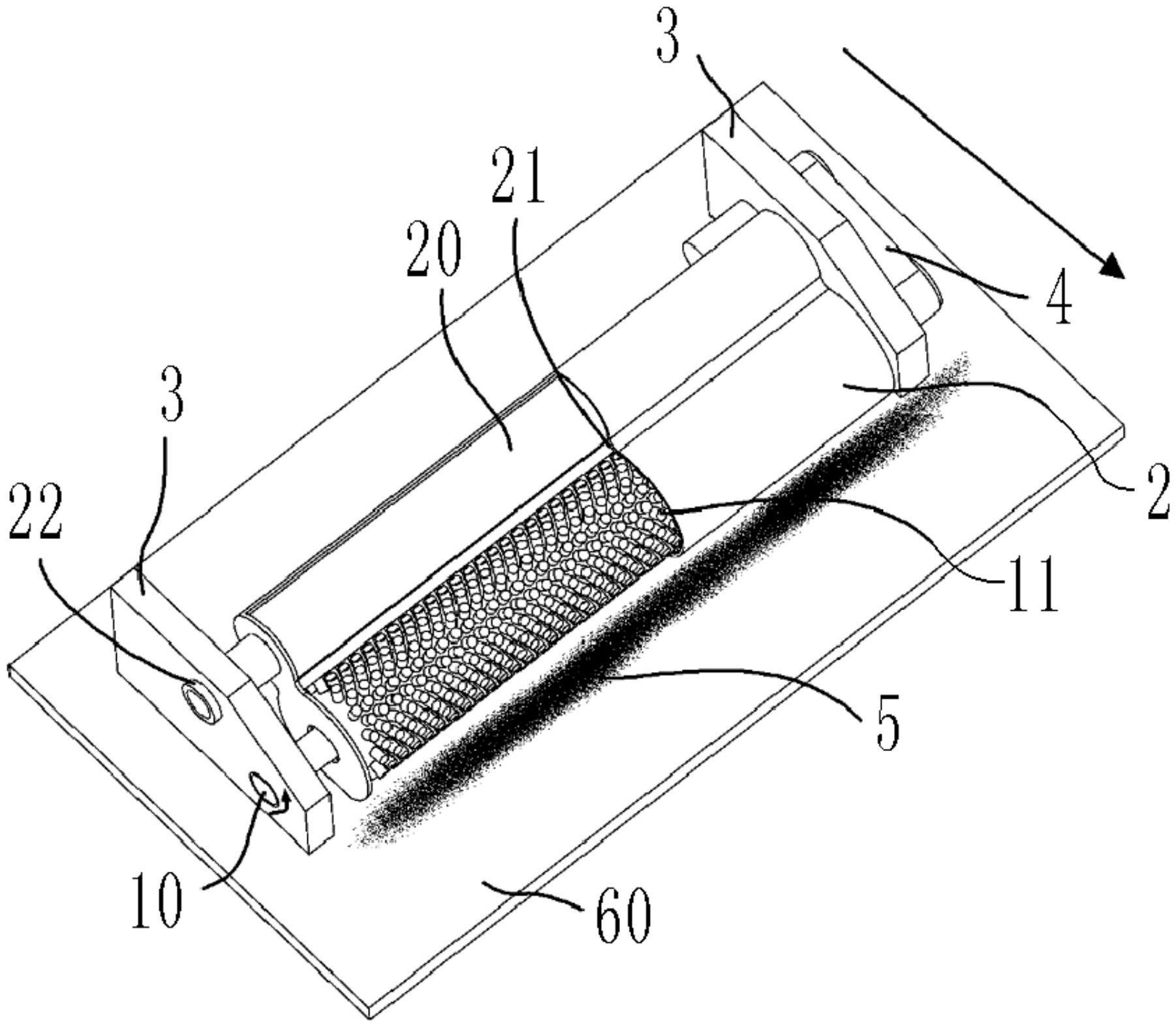

3、一种用于增材制造的毛刷铺粉装置,包括毛刷辊、外罩、负压产生器、旋转驱动件和安装架,所述外罩内设有毛刷辊安装腔和负压腔,所述负压腔与所述毛刷辊安装腔通过狭缝结构相连通;

4、所述外罩固定安装于所述安装架上,所述毛刷辊位于所述毛刷辊安装腔内,且所述毛刷辊的端部穿过所述外罩上的通孔后与所述安装架转动连接;

5、所述外罩上设有与所述负压腔相连通的负压吸粉口,所述负压产生器与所述负压吸粉口相连接;

6、所述旋转驱动件固定安装于所述安装架上,且所述旋转驱动件与所述毛刷辊相连接,所述旋转驱动件驱动所述毛刷辊转动;

7、所述外罩在与铺粉表面相对的区域设有开口,所述开口与所述毛刷辊安装腔相通,所述毛刷辊从所述开口处裸露出并对粉末进行铺粉。

8、进一步地,所述狭缝结构的宽度为0.1-10mm。

9、进一步地,所述负压腔和狭缝结构位于所述毛刷辊水平旋转中心线的上方。

10、进一步地,所述毛刷辊包括辊轴和毛刷单元,所述毛刷单元的数量为若干且均匀布满所述辊轴的表面;所述旋转驱动件与所述辊轴相连接。

11、进一步地,所述辊轴上设有若干与所述毛刷单元数量相同且位置相对的毛刷固定孔,所述毛刷单元固定安装于所述毛刷固定孔处。

12、进一步地,所述毛刷固定孔为圆孔、菱形孔或腰圆孔。

13、进一步地,所述辊轴表面的若干所述毛刷固定孔形成为多条等间距并排设置的毛刷固定孔条,每条所述毛刷固定孔条由多个等间距设置的毛刷固定孔组成,且相邻排毛刷固定孔条对应的毛刷固定孔呈交错排列布置。

14、进一步地,所述毛刷固定孔条与所述辊轴的旋转中心线相平行;或者所述毛刷固定孔条与所述辊轴的旋转中心线呈-45°到45°之间的夹角。

15、进一步地,所述旋转驱动件为电机,或者电机和减速器相结合的结构。

16、本实用新型还提供了一种用于增材制造的设备,包括所述的毛刷铺粉装置,还包括余粉回收装置和输送装置,所述安装架与所述输送装置相连接,所述余粉回收装置与所述负压腔相连通,所述负压腔内的粉末回收至所述余粉回收装置内。

17、本实用新型的有益效果:本实用新型采用毛刷辊对粉末进行铺粉,而毛刷辊与粉末接触部位呈柔性,因此毛刷辊不会与已生成的零件发生硬接触或与已铺粉末发生强烈摩擦,能在一定程度上减轻粉末铺设时对已生成的零件和已铺粉末的影响,且毛刷辊铺粉时利用负压快速将多余或飞溅的粉末移除,可以一次性铺平粉末,铺粉效率高,同时在负压作用下铺粉时将已翘曲的零件表面上的粉末去除,因此能避免或有效减少铺粉装置在铺粉过程中的碰撞,避免或有效减少铺粉装置的变形、松动和磨损,减少停机中断检修或能一次性完成打印,且可以减少、消除或容忍增材制造的翘曲缺陷,而且本实用新型能在一定程度上减少被制造零件的支撑或不使用支撑,相应地更加容易制造出具有悬空结构的零件,且更容易制造出低角度的零件和薄壁水平的零件。

技术特征:

1.一种用于增材制造的毛刷铺粉装置,其特征在于,包括毛刷辊(1)、外罩(2)、负压产生器、旋转驱动件(4)和安装架(3),所述外罩(2)内设有毛刷辊安装腔(23)和负压腔(20),所述负压腔(20)与所述毛刷辊安装腔(23)通过狭缝结构(21)相连通;

2.根据权利要求1所述的毛刷铺粉装置,其特征在于,所述狭缝结构(21)的宽度为0.1-10mm。

3.根据权利要求1所述的毛刷铺粉装置,其特征在于,所述负压腔(20)和狭缝结构(21)位于所述毛刷辊(1)水平旋转中心线的上方。

4.根据权利要求1所述的毛刷铺粉装置,其特征在于,所述毛刷辊(1)包括辊轴(10)和毛刷单元(11),所述毛刷单元(11)的数量为若干且均匀布满所述辊轴(10)的表面;所述旋转驱动件(4)与所述辊轴(10)相连接。

5.根据权利要求4所述的毛刷铺粉装置,其特征在于,所述辊轴(10)上设有若干与所述毛刷单元(11)数量相同且位置相对的毛刷固定孔(101),所述毛刷单元(11)固定安装于所述毛刷固定孔(101)处。

6.根据权利要求5所述的毛刷铺粉装置,其特征在于,所述毛刷固定孔(101)为圆孔、菱形孔或腰圆孔。

7.根据权利要求6所述的毛刷铺粉装置,其特征在于,所述辊轴(10)表面的若干所述毛刷固定孔(101)形成为多条等间距并排设置的毛刷固定孔条,每条所述毛刷固定孔条由多个等间距设置的毛刷固定孔(101)组成,且相邻排毛刷固定孔条对应的毛刷固定孔(101)呈交错排列布置。

8.根据权利要求6所述的毛刷铺粉装置,其特征在于,所述毛刷固定孔条与所述辊轴(10)的旋转中心线相平行;或者所述毛刷固定孔条与所述辊轴(10)的旋转中心线呈-45°到45°之间的夹角。

9.根据权利要求1所述的毛刷铺粉装置,其特征在于,所述旋转驱动件(4)为电机,或者电机和减速器相结合的结构。

10.一种用于增材制造的设备,其特征在于,包括权利要求1-9任一项所述的毛刷铺粉装置,还包括余粉回收装置和输送装置,所述安装架(3)与所述输送装置相连接,所述余粉回收装置与所述负压腔(20)相连通,所述负压腔(20)内的粉末回收至所述余粉回收装置内。

技术总结

本技术属于增材制造技术领域,具体涉及一种用于增材制造的设备及其毛刷铺粉装置。一种用于增材制造的毛刷铺粉装置,包括毛刷辊、外罩、负压产生器、旋转驱动件和安装架,所述外罩内设有毛刷辊安装腔和负压腔;所述外罩固定安装于所述安装架上,所述毛刷辊位于所述毛刷辊安装腔内;所述负压产生器与所述负压吸粉口相连接;所述旋转驱动件与所述毛刷辊相连接;所述毛刷辊对粉末进行铺粉。本技术采用毛刷辊对粉末进行铺粉,毛刷辊铺粉时利用负压快速将多余或飞溅的粉末移除,可以一次性铺平粉末,铺粉效率高,能避免或有效减少铺粉装置在铺粉过程中的碰撞,避免或有效减少铺粉装置的变形、松动和磨损等优势。

技术研发人员:赵景洲,陈浩然

受保护的技术使用者:湖南华曙高科技股份有限公司

技术研发日:20230224

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!