汽车保险杠侧翼支架嵌件注塑模具双层弹块内置脱模机构的制作方法

本技术属于汽车保险杠脱模,涉及汽车保险杠侧翼支架嵌件注塑模具双层弹块内置脱模机构。

背景技术:

1、保险杠支架按支撑区域不同,可分为中部支架及侧边支架,保险杠支架是保险杠和车身零件连接的纽带,在设计支架时,首先需要关注强度问题,包括支架自身强度和与保险杠或车身连接结构的强度,对于支架本身,在结构设计上通过增加主壁厚或者选用强度较高的pp-gf30、pom材料来满足支架强度要求,此外,在支架安装面还会增加加强筋,防止支架紧固时开裂,对于连接结构,需要合理布置与保险杠蒙皮连接卡扣的悬臂长度、厚度以及间距等,使连接稳定可靠,对于保险杠侧翼支架嵌件的加工,一般都是直接通过注塑模具进行注塑加工,申请201921029909.4公开了一种保险杠注塑模具,包括底座,所述底座底部外壁的四角处均通过螺钉固定有万向轮,底座的一边外壁开设有安装槽,所述安装槽的内壁通过螺钉固定有水冷机构,所述底座的顶部外壁通过螺钉固定有下模板,下模板的两侧内壁均通过螺钉固定有加热板,所述下模板顶部外壁的四角处均开设有插孔,所述底座顶部外壁的两侧均通过螺钉固定有连接板,且连接板的顶部外壁通过螺钉固定有水平设置的顶板,所述顶板的底部外壁通过螺钉固定有液压缸,液压缸活塞杆的一端通过螺钉固定有上模板,本实用新型自动化程度较高,节省了人力物力,操作方便,提高了保险杠的注塑质量,增加了企业的生产效益,增加了保险杠的注塑效率。

2、上述公开的保险杠注塑模具在进行脱模时,一般都是直接通过顶针进行顶出,但是对于保险杠侧翼支架嵌件结构,其一般都是向内凹型设计,因此,直接通过一侧顶针和弹块的结构顶出,不能满足要求,需要对其顶出结构重新进行设计,使得其符合高效脱模的加工要求

技术实现思路

1、本实用新型的目的在于提供汽车保险杠侧翼支架嵌件注塑模具双层弹块内置脱模机构,以解决上述背景技术中提出的问题。

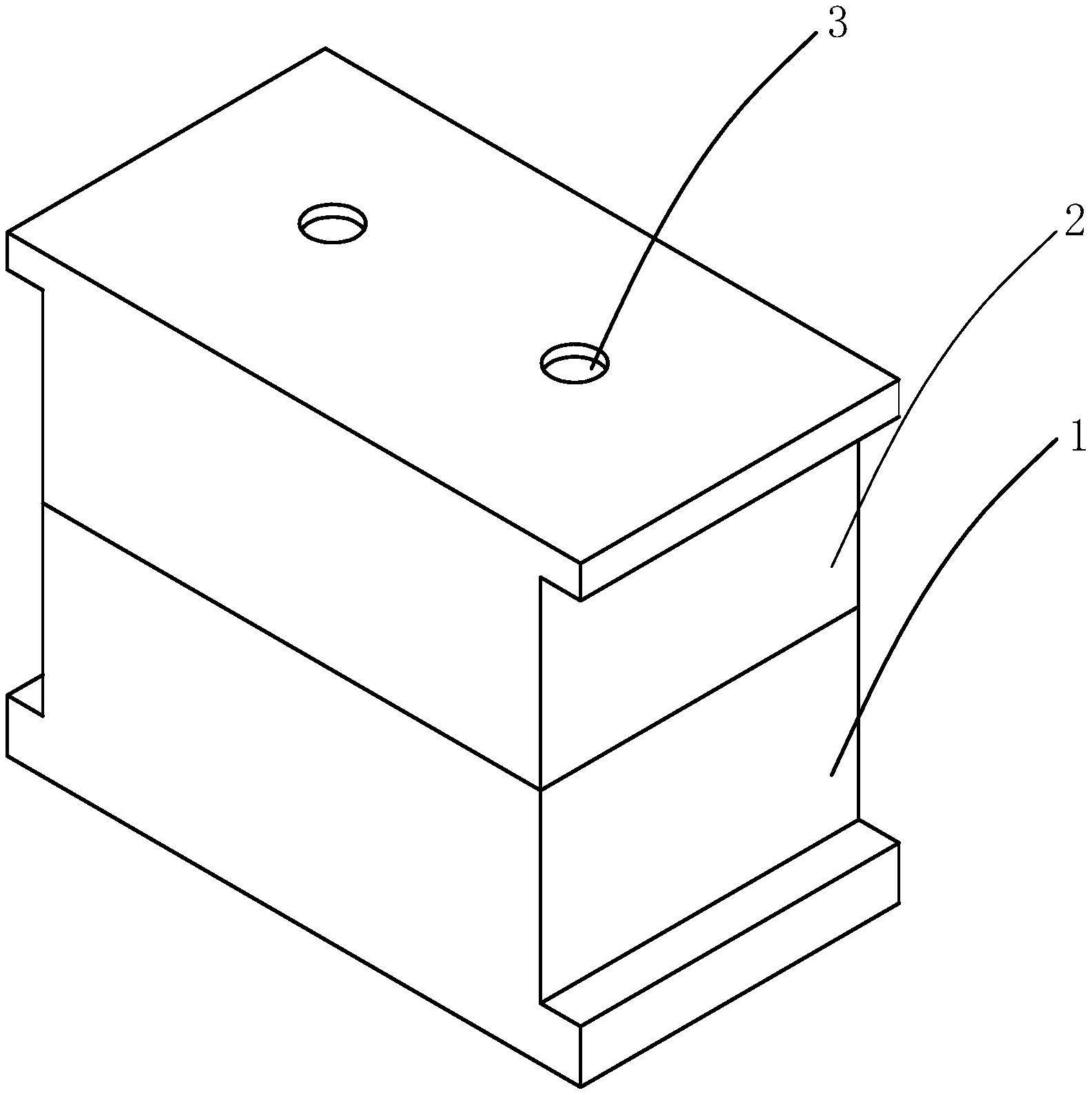

2、本实用新型的目的可通过下列技术方案来实现:汽车保险杠侧翼支架嵌件注塑模具双层弹块内置脱模机构,包括下模座、上模座、内模座、成型模腔、顶杆、顶座、主顶针、第一顶针、第一复位杆和第二复位杆,所述下模座的顶部设置有上模座,所述上模座内的底部固定设置有内模座,且所述内模座、下模座和上模座之间形成成型模腔,所述下模座内的底部设置有输出腔,所述输出腔的内部活动设置有顶板,所述顶板的顶端两侧设置有第二顶针,所述下模座的顶部两侧设置有侧脱模腔,所述侧脱模腔的内部设置有推块,且所述推块的底端与第二顶针的顶端固定连接,所述侧脱模腔的一侧活动设置有第二复位杆,所述第二复位杆的一端固定连接有侧弹块。

3、在上述的汽车保险杠侧翼支架嵌件注塑模具双层弹块内置脱模机构中,所述下模座内的中部设置有顶座导槽,所述顶座导槽的内部滑动连接有顶座,所述顶座的底端通过主顶针与顶板的顶端中部固定连接。

4、在上述的汽车保险杠侧翼支架嵌件注塑模具双层弹块内置脱模机构中,所述上模座的顶端中部开设有注塑端口,且所述注塑端口与成型模腔连通,通过注塑端口进行进入注塑液,然后流入到成型模腔内部,冷却后,即可进行脱模。

5、在上述的汽车保险杠侧翼支架嵌件注塑模具双层弹块内置脱模机构中,所述内模座的底端固定设置有顶杆,所述顶杆置于顶座导槽内部。

6、在上述的汽车保险杠侧翼支架嵌件注塑模具双层弹块内置脱模机构中,所述成型模腔内底部的两侧设置有主弹块,所述主弹块的底端固定有第一顶针,所述第一顶针的底端固定连接有第一复位杆,第一复位杆主要由套接复位弹簧的金属杆体组成,起到支撑的作用。

7、在上述的汽车保险杠侧翼支架嵌件注塑模具双层弹块内置脱模机构中,所述顶板的底端中部设置有输出轴杆,所述顶板的两侧均活动套设有导向柱,所述导向柱的顶端固定连接有导向杆,且所述导向杆与下模座和上模座内部的导向套滑动套接,当下模座和上模座在进行脱离时,可通过导向杆和导向套,对其脱落的方向进行定向导向,防止其偏移。

8、与现有技术相比,本实用新型汽车保险杠侧翼支架嵌件注塑模具双层弹块内置脱模机构的优点为:下模座内部设置通过输出轴杆进行推动的顶板,顶板的中部设置有主顶针和与内模座底部顶杆配合的顶座,脱模时,可直接通过主顶针顶起内模座以及与内模座一侧的上模座,顶板的边侧还设置有通过第一复位杆连接的主弹块,主弹块在上模座脱离后,起到主要的顶出作用,而在成型模腔的边侧还设置有侧弹块和与侧弹块连接的第二复位杆,当顶板上升时,可直接通过第二顶针推动第二复位杆,进而通过第二复位杆一端的侧弹块推动成型模腔内部的加工件向着内侧倾斜推动,主弹块在侧弹块的配合下,可实现一体脱模,进而符合高效脱模的加工要求。

技术特征:

1.汽车保险杠侧翼支架嵌件注塑模具双层弹块内置脱模机构,包括下模座(1)、上模座(2)、内模座(6)、成型模腔(7)、顶杆(8)、顶座(9)、主顶针(10)、第一顶针(12)、第一复位杆(13)和第二复位杆(17),其特征在于,所述下模座(1)的顶部设置有上模座(2),所述上模座(2)内的底部固定设置有内模座(6),且所述内模座(6)、下模座(1)和上模座(2)之间形成成型模腔(7),所述下模座(1)内的底部设置有输出腔,所述输出腔的内部活动设置有顶板(15),所述顶板(15)的顶端两侧设置有第二顶针(20),所述下模座(1)的顶部两侧设置有侧脱模腔(18),所述侧脱模腔(18)的内部设置有推块(19),且所述推块(19)的底端与第二顶针(20)的顶端固定连接,所述侧脱模腔(18)的一侧活动设置有第二复位杆(17),所述第二复位杆(17)的一端固定连接有侧弹块(16)。

2.根据权利要求1所述的汽车保险杠侧翼支架嵌件注塑模具双层弹块内置脱模机构,其特征在于,所述下模座(1)内的中部设置有顶座导槽,所述顶座导槽的内部滑动连接有顶座(9),所述顶座(9)的底端通过主顶针(10)与顶板(15)的顶端中部固定连接。

3.根据权利要求1所述的汽车保险杠侧翼支架嵌件注塑模具双层弹块内置脱模机构,其特征在于,所述上模座(2)的顶端中部开设有注塑端口(3),且所述注塑端口(3)与成型模腔(7)连通。

4.根据权利要求2所述的汽车保险杠侧翼支架嵌件注塑模具双层弹块内置脱模机构,其特征在于,所述内模座(6)的底端固定设置有顶杆(8),所述顶杆(8)置于顶座导槽内部。

5.根据权利要求1所述的汽车保险杠侧翼支架嵌件注塑模具双层弹块内置脱模机构,其特征在于,所述成型模腔(7)内底部的两侧设置有主弹块(21),所述主弹块(21)的底端固定有第一顶针(12),所述第一顶针(12)的底端固定连接有第一复位杆(13)。

6.根据权利要求1所述的汽车保险杠侧翼支架嵌件注塑模具双层弹块内置脱模机构,其特征在于,所述顶板(15)的底端中部设置有输出轴杆(11),所述顶板(15)的两侧均活动套设有导向柱(14),所述导向柱(14)的顶端固定连接有导向杆(5),且所述导向杆(5)与下模座(1)和上模座(2)内部的导向套(4)滑动套接。

技术总结

本技术提供了汽车保险杠侧翼支架嵌件注塑模具双层弹块内置脱模机构,包括下模座,顶板的顶端两侧设置有第二顶针,下模座的顶部两侧设置有侧脱模腔,侧脱模腔的一侧活动设置有第二复位杆,第二复位杆的一端固定连接有侧弹块;本技术直接通过主顶针顶起上模座,顶板的边侧还设置有通过第一复位杆连接的主弹块,主弹块在上模座脱离后,起到主要的顶出作用,而在成型模腔的边侧还设置有侧弹块和与侧弹块连接的第二复位杆,当顶板上升时,可直接通过第二顶针推动第二复位杆,进而通过第二复位杆一端的侧弹块推动成型模腔内部的加工件向着内侧倾斜推动,主弹块在侧弹块的配合下,可实现一体脱模,进而符合高效脱模的加工要求。

技术研发人员:孙小顺

受保护的技术使用者:台州市彤嘉茂模塑有限公司

技术研发日:20230217

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!