一种换模系统的制作方法

本技术涉及换模设备领域,具体为一种换模系统。

背景技术:

1、随着物流、汽车、家电等与人们生活息息相关产业的发展,家电、汽车厂家的生产效率,产品质量,用工成本等因素决定着企业的核心竞争力。原本用于物流仓储以及自动化行业的有轨穿梭小车(rgv)逐渐延伸到模具的搬运与快换领域;随着用人成本的升高,效率的不稳定同时存在人员安全风险等因素,智能换模系统应运而生,并逐渐受到各个厂家的青睐。目前市场主流的智能换模系统主要指agv或rgv小车,承载能力较低一般在1.5t左右,主要用于物流仓储自动化系统中。目前大吨位的用于汽车、家电等行业的大吨位模具搬运与快换使用的重型rgv一般需要非标定制,在换模过程中rgv中推拉机构将模具先从注塑机中拉出至换模rgv小车,再将所需更换的模具推入注塑机内,为了保证所有推入模具的中心注射嘴与注塑机射嘴位置一一对应,需要将所有快换模具两侧背板大小统一化要求,无法适应多型模具的更换。对此若实现自动化换模厂家需要对原模具进行改造,达到背板尺寸统一,这就无形中增加了改造的成本。尤其一些家电行业模具种类繁多,大小各有差异,改造成本更是超乎想象。

2、鉴于此,有必要提供一种换模系统。

技术实现思路

1、本实用新型提供的一种换模系统,有效的解决了现有换模系统不能适应多型模具更换的问题。

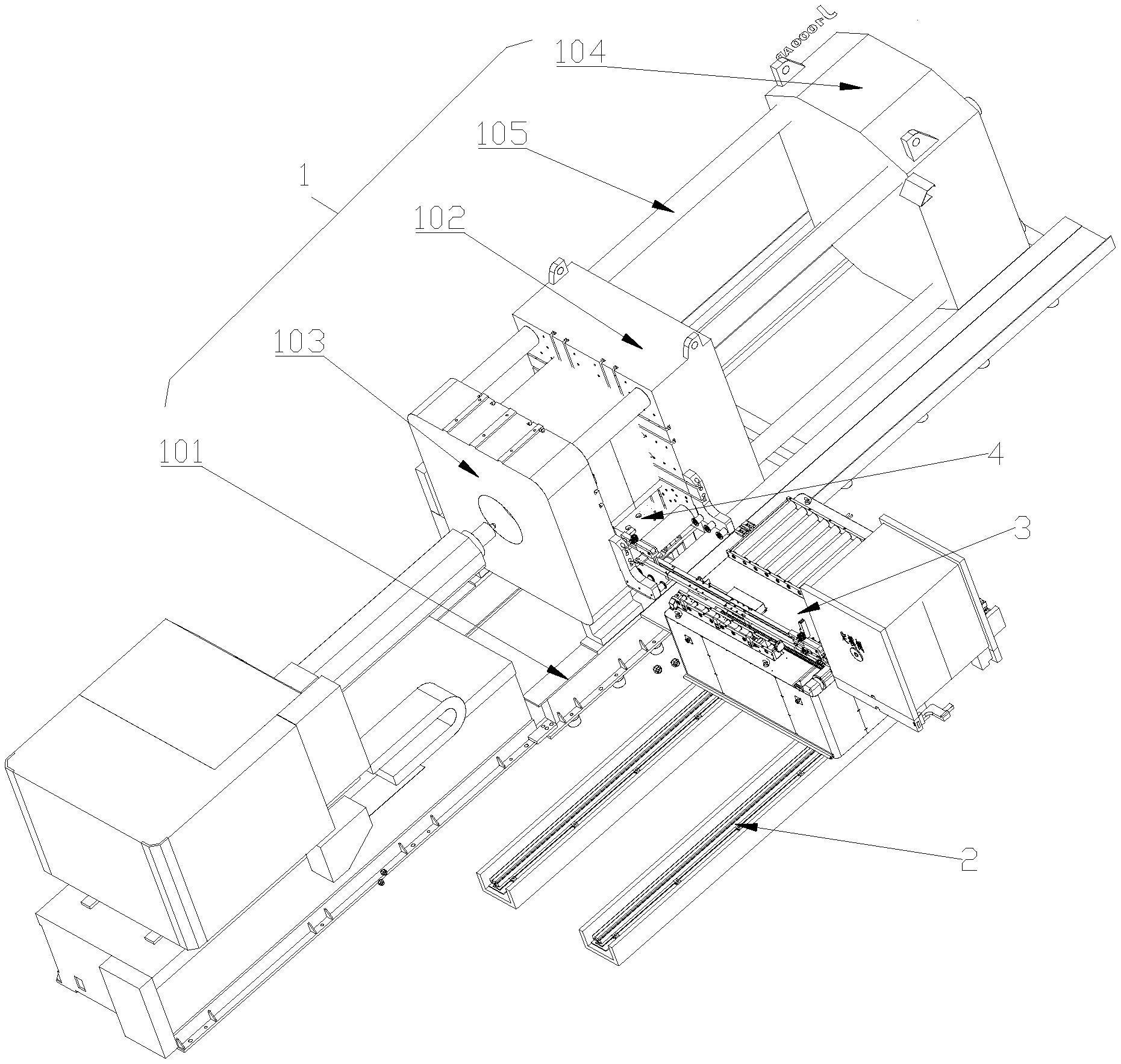

2、本实用新型所采用的技术方案是:一种换模系统,包括注塑机、与注塑机平行的一号导轨、滑动设置在一号导轨上的换模车,所述注塑机包括机架、固定设置在机架上的定模台盘、注塑安装座、设置在注塑安装座与固定台盘之间的一号导柱以及滑动设置在一号导柱上的动模台盘,其特征在于:还包括设置在动模台盘和定模台盘之间区域下方的升降机构,所述升降机构包括固定架、与固定架滑动连接的二号导柱、与二号导柱上端固定连接的固定板、设置在固定架上用于驱动固定板升降的升降机、设置在固定板上的滚轮组件。

3、进一步的是:所述升降机构还包括定位组件,所述定位组件包括固定设置在固定板上的连接座、固定设置在连接座下方的一号气缸、固定设置在一号气缸输出端的定位柱,所述定位柱与连接座滑动连接,所述定位柱上端设置有圆弧倒角结构。

4、进一步的是:所述固定板包括一体成型的一号板以及两根分别对称设置在一号板两侧的二号板,所述滚轮组件沿二号板延伸方向设置在二号板侧部,所述滚轮组件包括固定设置在二号板侧部的连接轴、内圈与连接轴固定连接的滚珠轴承、与所述滚珠轴承的外圈固定连接的滚筒,所述滚筒的外沿最高点高于二号板上端面。

5、进一步的是:所述换模车包括与一号导轨滑动连接的底座、平行设置在底座上的定模滚筒和动模滚筒、设置在动模滚筒和定模滚筒之间的导轨组、与导轨组滑动连接的推拉挂钩、驱动推拉挂钩移动的链轮链条组件,所述导轨组包括固定设置在固定座上远离注塑机一端的二号导轨、与固定座滑动连接且可与二号导轨对应的三号导轨、固定设置在固定座上用于驱动三号导轨沿导向方向移动的四号气缸,固定设置在固定座上且输出端向上的二号气缸、固定设置在二号气缸输出端的四号导轨,所述四号导轨两端可分别与二号导轨和三号导轨对接。

6、进一步的是:所述固定板上设置有若干水管接孔。

7、实用新型的有益效果:通过设置升降机构可以将模具进行托载并将模具的注塑嘴与注塑机的射嘴对齐,然后注塑机再进行合模,可以快速的适应不同模具的全自动更换,节约了成本。

技术特征:

1.一种换模系统,包括注塑机(1)、与注塑机(1)平行的一号导轨(2)、滑动设置在一号导轨(2)上的换模车(3),所述注塑机(1)包括机架(101)、固定设置在机架(101)上的定模台盘(103)、注塑安装座(104)、设置在注塑安装座(104)与固定台盘之间的一号导柱(105)以及滑动设置在一号导柱(105)上的动模台盘(102),其特征在于:还包括设置在动模台盘(102)和定模台盘(103)之间区域下方的升降机构(4),所述升降机构(4)包括固定架(41)、与固定架(41)滑动连接的二号导柱(42)、与二号导柱(42)上端固定连接的固定板(43)、设置在固定架(41)上用于驱动固定板(43)升降的升降机(44)、设置在固定板(43)上的滚轮组件(45)。

2.根据权利要求1所述的换模系统,其特征在于:所述升降机构(4)还包括定位组件(46),所述定位组件(46)包括固定设置在固定板(43)上的连接座(461)、固定设置在连接座(461)下方的一号气缸(462)、固定设置在一号气缸(462)输出端的定位柱(463),所述定位柱(463)与连接座(461)滑动连接,所述定位柱(463)上端设置有圆弧倒角结构。

3.根据权利要求2所述的换模系统,其特征在于:所述固定板(43)包括一体成型的一号板(431)以及两根分别对称设置在一号板(431)两侧的二号板(432),所述滚轮组件(45)沿二号板(432)延伸方向设置在二号板(432)侧部,所述滚轮组件(45)包括固定设置在二号板(432)侧部的连接轴(451)、内圈与连接轴(451)固定连接的滚珠轴承(452)、与所述滚珠轴承(452)的外圈固定连接的滚筒(453),所述滚筒(453)的外沿最高点高于二号板(432)上端面。

4.根据权利要求3所述的换模系统,其特征在于:所述换模车(3)包括与一号导轨(2)滑动连接的底座(31)、平行设置在底座(31)上的定模滚筒(32)和动模滚筒(33)、设置在动模滚筒(33)和定模滚筒(32)之间的导轨组(34)、与导轨组(34)滑动连接的推拉挂钩(35)、驱动推拉挂钩(35)移动的链轮链条组件,所述导轨组(34)包括固定设置在固定座上远离注塑机(1)一端的二号导轨(341)、与固定座滑动连接且可与二号导轨(341)对应的三号导轨(342)、固定设置在固定座上用于驱动三号导轨(342)沿导向方向移动的四号气缸(345),固定设置在固定座上且输出端向上的二号气缸(344)、固定设置在二号气缸(344)输出端的四号导轨(343),所述四号导轨(343)两端可分别与二号导轨(341)和三号导轨(342)对接。

5.根据权利要求1所述的换模系统,其特征在于:所述固定板(43)上设置有若干水管接孔(430)。

技术总结

本技术公开了一种换模系统,包括注塑机、与注塑机平行的一号导轨、滑动设置在一号导轨上的换模车,所述注塑机包括机架、固定设置在机架上的定模台盘、注塑安装座、设置在注塑安装座与固定台盘之间的一号导柱以及滑动设置在一号导柱上的动模台盘,其特征在于:还包括设置在动模台盘和定模台盘之间区域下方的升降机构,所述升降机构包括固定架、与固定架滑动连接的二号导柱、与二号导柱上端固定连接的固定板、设置在固定架上用于驱动固定板升降的升降机、设置在固定板上的滚轮组件。优点:通过设置升降机构可以将模具进行托载并将模具的注塑嘴与注塑机的射嘴对齐,然后注塑机再进行合模,可以快速的适应不同模具的全自动更换,节约了成本。

技术研发人员:管高峰,黄蒋胜

受保护的技术使用者:江苏格莱富智能装备有限公司

技术研发日:20230228

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!