一种板材制模自动锁厚装置的制作方法

本技术涉及亚克力制造领域,具体说是一种板材制模自动锁厚装置。

背景技术:

1、目前我国绝大多数有机玻璃浇铸板仍采用模型浇铸法进行制作,模型浇铸前需要进行板材制模,其步骤为利用两块钢化玻璃作为上、下模具,下钢化玻璃平放,在其上表面放置一圈密封条,上钢化玻璃覆在下钢化玻璃上端,使得两块钢化玻璃之间形成一个空腔,即为注料腔,再在两块钢化玻璃四周安装一圈c型夹夹紧两块钢化玻璃,使其密封牢靠;并利用c型夹将模具的模腔厚度锁止到需要的板材厚度注料尺寸。现有如申请人在先专利201921281733.1的夹板,常规的模腔厚度控制方式为:先人工快速锁止c型夹到一定的位置,再利用所需厚度的塞规置于两块钢化玻璃之间,对锁止的c型夹逐一进行调整,多个夹具的调整操作繁琐,且模腔厚度的调整精度差,直接影响到最终浇注板材成型厚度。

技术实现思路

1、本实用新型提供了一种能自动夹紧、锁定模腔厚度,提高板材浇注成型厚度精度的板材制模自动锁厚装置。

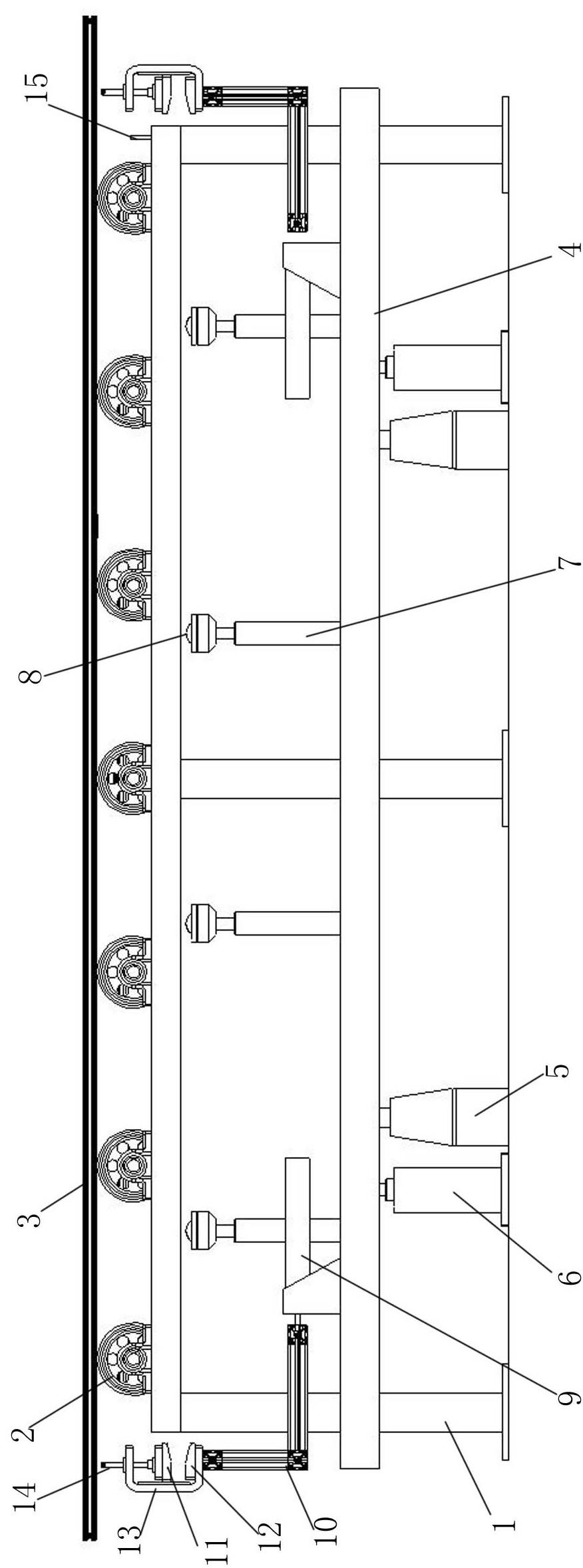

2、本实用新型采用的技术方案是:一种钢化玻璃模具制模自动锁厚装置,其特征在于:包括支撑架、顶升气缸、顶升座、顶升支柱、伸缩气缸和夹具总成,所述支撑架上端沿接入钢化玻璃模具方向均布设置多根支撑辊,所述顶升座设置于支撑架下方,顶升座下部设置一个以上升降控制的顶升气缸,顶升座上设置多个可升降穿过支撑辊间隙抬起钢化玻璃模具高出支撑辊的顶升支柱,顶升座上位于支撑架沿接入钢化玻璃模具方向前后两端和/或垂直于接入钢化玻璃模具方向两端下方分别设置有两个伸缩气缸,伸缩气缸的缸杆朝外接夹具支架,夹具支架上连接夹具总成,所述夹具总成包括夹具架、下夹座、上夹座和夹紧调节丝杆,夹具架连接在夹具支架上,下夹座设置在夹具架下底上,多个夹紧调节丝杆垂直穿接夹具架上底且连接对应在夹具架内下夹座上方可调升降夹紧亚克力板的多个上夹座,下夹座上端面与顶升支柱上端面处于同一水平面。

3、所述夹具架为沿钢化玻璃模具侧边方向延伸的型材框架,型材框架内下底上沿延伸方向设置滑槽,滑槽内可调卡接多个下夹座,型材框架内上底上沿延伸方向均布设置多个通槽孔,多个夹紧调节丝杆分别穿接多个通槽孔。

4、所述上、下夹座朝向内侧一端倒斜角或圆角。

5、所述顶升支柱顶端设置顶升钢球,下夹座上端面与顶升钢球高点处于同一水平面。

6、所述支撑架沿接入钢化玻璃模具方向的末端设置位置传感器或接近开关。

7、所述顶升座上穿接顶升导向支柱。

8、所述多根支撑辊穿接在支撑架上的支撑座内,多根支撑辊外端经带轮组由电机驱动呈旋转输送钢化玻璃模具状态。

9、本实用新型的有益效果是:

10、1、通过支撑辊经电机由带轮组驱动旋转,可转接由密封条压接出模腔的两钢化玻璃模具,输送并经位置传感器或接近开关定位停止,实现自动上料。

11、2、上料后,首先伸缩气缸控制夹具支架伸出,使得夹具总成伸出钢化玻璃模具外端,再控制顶升气缸带动顶升座在顶升导向支柱导向下上升,从而抬起顶升支柱和伸缩气缸,顶升支柱穿过支撑辊间隙空档抬起钢化玻璃模具,此时夹具总成的下夹座对应在钢化玻璃模具下端面的外侧,控制伸缩气缸回缩,使得钢化玻璃模具外端置于下夹座上,调节夹紧调节丝杆带动上夹座下压,配合下夹座实现夹紧锁定模腔厚度,自动化作业省时省力,下夹座还可沿钢化玻璃模具端部方向调节位置锁紧或增加锁紧个数,满足高精夹紧的要求;在夹紧调节丝杆夹紧时,人工直接测量上、下夹座间距,测试便捷且精度可控,综合有利于锁厚精度,确保后续浇注板材厚度精度。

技术特征:

1.一种板材制模自动锁厚装置,其特征在于:包括支撑架、顶升气缸、顶升座、顶升支柱、伸缩气缸和夹具总成,所述支撑架上端沿接入钢化玻璃模具方向均布设置多根支撑辊,所述顶升座设置于支撑架下方,顶升座下部设置一个以上升降控制的顶升气缸,顶升座上设置多个可升降穿过支撑辊间隙抬起钢化玻璃模具高出支撑辊的顶升支柱,顶升座上位于支撑架沿接入钢化玻璃模具方向前后两端和/或垂直于接入钢化玻璃模具方向两端下方分别设置有两个伸缩气缸,伸缩气缸的缸杆朝外接夹具支架,夹具支架上连接夹具总成,所述夹具总成包括夹具架、下夹座、上夹座和夹紧调节丝杆,夹具架连接在夹具支架上,下夹座设置在夹具架下底上,多个夹紧调节丝杆垂直穿接夹具架上底且连接对应在夹具架内下夹座上方可调升降夹紧亚克力板的多个上夹座,下夹座上端面与顶升支柱上端面处于同一水平面。

2.根据权利要求1所述的一种板材制模自动锁厚装置,其特征是:所述夹具架为沿钢化玻璃模具侧边方向延伸的型材框架,型材框架内下底上沿延伸方向设置滑槽,滑槽内可调卡接多个下夹座,型材框架内上底上沿延伸方向均布设置多个通槽孔,多个夹紧调节丝杆分别穿接多个通槽孔。

3.根据权利要求1所述的一种板材制模自动锁厚装置,其特征是:所述上、下夹座朝向内侧一端倒斜角或圆角。

4.根据权利要求1所述的一种板材制模自动锁厚装置,其特征是:所述顶升支柱顶端设置顶升钢球,下夹座上端面与顶升钢球高点处于同一水平面。

5.根据权利要求1所述的一种板材制模自动锁厚装置,其特征是:所述支撑架沿接入钢化玻璃模具方向的末端设置位置传感器或接近开关。

6.根据权利要求1所述的一种板材制模自动锁厚装置,其特征是:所述顶升座上穿接顶升导向支柱。

7.根据权利要求1所述的一种板材制模自动锁厚装置,其特征是:所述多根支撑辊穿接在支撑架上的支撑座内,多根支撑辊外端经带轮组由电机驱动呈旋转输送钢化玻璃模具状态。

技术总结

本技术涉及一种板材制模自动锁厚装置,支撑架上端均布设置多根支撑辊,顶升座设置于支撑架下方,顶升座下部设置顶升气缸,顶升座上设置顶升支柱和两个伸缩气缸,伸缩气缸的缸杆朝外接夹具支架,夹具支架上连接夹具架,下夹座设置在夹具架下底上,多个夹紧调节丝杆垂直穿接夹具架上底且连接对应在夹具架内下夹座上方可调升降夹紧亚克力板的多个上夹座,下夹座上端面与顶升支柱上端面处于同一水平面。本装置能自动夹紧、锁定模腔厚度,提高作业效率和板材浇注成型厚度精度。

技术研发人员:成伟,汤月生,肖建霞,凡震山

受保护的技术使用者:汤臣(江苏)材料科技股份有限公司

技术研发日:20230307

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!