轮胎自动成型机的制作方法

本技术涉及轮胎生产,特别是涉及一种轮胎自动成型机。

背景技术:

1、目前atv-6寸轮胎的成型以手工半自动为主,成型效率低,劳动强度高,成型的胎胚质量差等缺点。

2、现有atv-6寸轮胎的成型流程为:第一步,手工裁切、贴付内衬层;第二步,手工裁切、贴付1#帘纱;第三步,手工裁切、贴付2#帘纱;第四步,套入对应的钢丝圈;第五步,成型鼓涨鼓并反包;第六步,反包部位压轮碾压;第七步,手工取事先裁好的胎面贴付成型鼓外表面,手工对胎面头尾压实后,压轮对胎面进行碾压;第八步,成型鼓缩鼓,手工取下成型好的胎胚;最后整个成型过程结束。其中,第一步至第四步为手工操作,第五步和第六步为机械操作,第七步为手工和机械混合操作,第八步为手工操作。

3、综上可知,在整个生产过程中多数流程是工人手动操作完成,对工人的操作经验要求高,否则会导致裁切精度受到影响,会导致工人劳动强度高,生产效率低,产品质量差等缺点。

技术实现思路

1、本实用新型主要解决的技术问题是提供一种轮胎自动成型机,将移动机械手贯穿整个生产流程,同时采用自动裁切方式对每个材料层进行精准自动裁切,确保生产流程的第一步至第八步都可实现自动化,极大地提高了生产效率,降低了工人劳动强度。

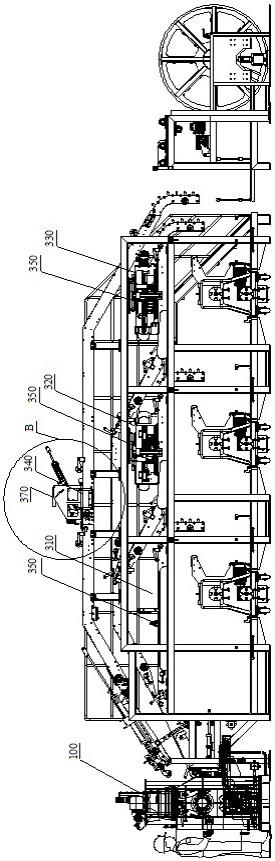

2、为解决上述技术问题,本实用新型采用的一个技术方案是:提供一种轮胎自动成型机,包括:成型主机、供料架、桁架和移动式机械手,

3、所述成型主机包括成型机架、设置在成型机架一侧的成型鼓以及设置在成型机架另一侧的钢丝圈置放装置,

4、所述供料架被设置在成型鼓后方,供料架用于实现内衬层、1#帘纱层、2#帘纱层和胎面的供料,并依次排列输送至成型鼓上,

5、所述成型主机上方桁架的横梁上连接有移动式机械手,所述移动式机械手被设置成能够在成型鼓和钢丝圈置放装置之间往复运动以实现轮胎成型的全自动化。

6、在本实用新型一个较佳实施例中,所述移动式机械手包括安装架以及设置在安装架下方的连接臂,所述连接臂下方设置有一对相向布置的抓取环,通过所述连接臂可调节抓取环之间的间距。

7、在本实用新型一个较佳实施例中,所述供料架上设置有内衬层输送工位、1#帘纱层输送工位、2#帘纱层输送工位和胎面输送工位,所述内衬层输送工位上设置有内衬层裁刀装置,所述1#帘纱层输送工位上设置有1#帘纱层裁刀装置,所述2#帘纱层输送工位上设置有2#帘纱层裁刀装置,所述胎面输送工位上设置有胎面裁刀装置。

8、在本实用新型一个较佳实施例中,所述内衬层裁刀装置、1#帘纱层裁刀装置件和2#帘纱层裁刀装置均包括有热裁切组件以及驱动热裁切组件自动进给裁切的伺服驱动组件。

9、在本实用新型一个较佳实施例中,所述热裁切组件包括滑轨一、安装基板、驱动气缸一、滑轨二、刀架和热裁刀,所述安装基板以可移动地方式连接在滑轨一上,驱动气缸一连接在安装基板上,滑轨二与驱动气缸一连接,刀架以可移动地方式连接在滑轨二上并可沿着滑轨二进行前后移动,热裁刀被连接在刀架上,所述刀架上还设有为热裁刀加热的加热管一。

10、在本实用新型一个较佳实施例中,所述伺服驱动组件包括伺服减速电机、主动轮、从动轮和传动带,主动轮和从动轮分别连接在滑轨一的两侧,传动带张紧在主动轮和从动轮上,伺服减速电机的主轴与主动轮连接,伺服减速电机驱动主动轮并通过传动带驱动安装基板在所述滑轨一上进行步进式左右往复移动。

11、在本实用新型一个较佳实施例中,所述伺服驱动组件设于滑轨一的侧端用于实现对热裁切组件自动进给设定裁切长度、裁切宽度和裁切角度,所述热裁切组件用于实现对进给设定长度、宽度和角度后的自动裁切,其中所述裁切长度和裁切宽度的误差小于±1mm。

12、在本实用新型一个较佳实施例中,所述胎面裁刀装置包括驱动气缸二以及与驱动气缸二连接的刀片座,刀片座上安装有胎面刀片,在刀片座上固定有加热管二用于对胎面刀片加热。

13、在本实用新型一个较佳实施例中,所述成型机架上还设置有压轮碾压装置,该压轮碾压装置被设置在成型鼓正下方。

14、在本实用新型一个较佳实施例中,所述成型机架上还设置有称量装置,该称量装置被设置在成型鼓和钢丝圈置放装置之间的成型机架上。

15、本实用新型的有益效果是:本实用新型轮胎自动成型机将移动机械手贯穿整个生产流程,同时采用自动裁切方式对每个材料层进行精准自动裁切,确保生产流程的第一步至第八步都可实现自动化,极大地提高了生产效率,降低了工人劳动强度。

技术特征:

1.一种轮胎自动成型机,其特征在于,包括:成型主机、供料架、桁架和移动式机械手,

2.根据权利要求1所述的轮胎自动成型机,其特征在于,所述移动式机械手包括安装架以及设置在安装架下方的连接臂,所述连接臂下方设置有一对相向布置的抓取环,通过所述连接臂可调节抓取环之间的间距。

3.根据权利要求1所述的轮胎自动成型机,其特征在于,所述供料架上设置有内衬层输送工位、1#帘纱层输送工位、2#帘纱层输送工位和胎面输送工位,所述内衬层输送工位上设置有内衬层裁刀装置,所述1#帘纱层输送工位上设置有1#帘纱层裁刀装置,所述2#帘纱层输送工位上设置有2#帘纱层裁刀装置,所述胎面输送工位上设置有胎面裁刀装置。

4.根据权利要求3所述的轮胎自动成型机,其特征在于,所述内衬层裁刀装置、1#帘纱层裁刀装置件和2#帘纱层裁刀装置均包括有热裁切组件以及驱动热裁切组件自动进给裁切的伺服驱动组件。

5.根据权利要求4所述的轮胎自动成型机,其特征在于,所述热裁切组件包括滑轨一、安装基板、驱动气缸一、滑轨二、刀架和热裁刀,所述安装基板以可移动地方式连接在滑轨一上,驱动气缸一连接在安装基板上,滑轨二与驱动气缸一连接,刀架以可移动地方式连接在滑轨二上并可沿着滑轨二进行前后移动,热裁刀被连接在刀架上,所述刀架上还设有为热裁刀加热的加热管一。

6.根据权利要求4所述的轮胎自动成型机,其特征在于,所述伺服驱动组件包括伺服减速电机、主动轮、从动轮和传动带,主动轮和从动轮分别连接在滑轨一的两侧,传动带张紧在主动轮和从动轮上,伺服减速电机的主轴与主动轮连接,伺服减速电机驱动主动轮并通过传动带驱动安装基板在所述滑轨一上进行步进式左右往复移动。

7.根据权利要求6所述的轮胎自动成型机,其特征在于,所述伺服驱动组件设于滑轨一的侧端用于实现对热裁切组件自动进给设定裁切长度、裁切宽度和裁切角度,所述热裁切组件用于实现对进给设定长度、宽度和角度后的自动裁切,其中所述裁切长度和裁切宽度的误差小于±1mm。

8.根据权利要求3所述的轮胎自动成型机,其特征在于,所述胎面裁刀装置包括驱动气缸二以及与驱动气缸二连接的刀片座,刀片座上安装有胎面刀片,在刀片座上固定有加热管二用于对胎面刀片加热。

9.根据权利要求1所述的轮胎自动成型机,其特征在于,所述成型机架上还设置有压轮碾压装置,该压轮碾压装置被设置在成型鼓正下方。

10.根据权利要求1所述的轮胎自动成型机,其特征在于,所述成型机架上还设置有称量装置,该称量装置被设置在成型鼓和钢丝圈置放装置之间的成型机架上。

技术总结

本技术公开了一种轮胎自动成型机,包括成型主机、供料架、桁架和移动式机械手,成型主机包括成型机架、设置在成型机架一侧的成型鼓以及设置在成型机架另一侧钢丝圈置放装置,供料架被设置在成型鼓后方,供料架用于实现内衬层、1#帘纱层、2#帘纱层和胎面的供料,并依次排列输送至成型鼓上,成型主机上方桁架的横梁上连接有移动式机械手,移动式机械手被设置成能够在成型鼓和钢丝圈置放装置之间往复运动以实现轮胎成型全自动化。通过上述方式,本技术轮胎自动成型机将移动机械手贯穿整个生产流程,同时采用自动裁切方式对每个材料层进行精准自动裁切,确保生产流程第一步至第八步都可实现自动化,极大提高生产效率,降低工人劳动强度。

技术研发人员:杨建忠

受保护的技术使用者:无锡市蓉阳科技有限公司

技术研发日:20230307

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!