一种圆筒型产品模内自动切浇口结构的制作方法

本技术涉及一种圆筒型产品模内自动切浇口结构。

背景技术:

1、圆筒型产品在注塑生产的过程中,由于压力不平衡,很容易出现失圆的情况,即使用3点进胶也很难避免,会产生很多的不良品。

2、现有技术中最好的方式是用圆盘进胶,以降低失圆情况的概率,但是圆盘进胶会在产品中残留圆盘型的浇口废料,需要后续人工进行切除,增加这一道工序就会增加产品的成本,而且在生产过程中还会影响生产的效率鉴于此,本实用新型提出了一种圆筒型产品模内自动切浇口结构,以解决上述问题。

技术实现思路

1、本实用新型的目的在于提供一种圆筒型产品模内自动切浇口结构,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

3、一种圆筒型产品模内自动切浇口结构,包括模具,所述模具设置有成型腔体;

4、所述成型腔体中设置有第一镶件、第二镶件,所述第一镶件、第二镶件与模具连接,所述第一镶件、第二镶件之间设置有出胶孔,所述第一镶件设置有进胶口,所述第一镶件与第二镶件之间还设置有进胶腔体,注塑胶水依次通过进胶口、进胶腔体、出胶孔进入至成型腔体中,形成注胶产品,并在进胶腔体中形成废料胶盘;

5、所述第二镶件中设置有推动杆,所述推动杆与废料胶盘接触,所述推动杆在第二镶件中朝向第一镶件方向移动,废料胶盘与注胶产品分离。

6、作为上述技术方案的改进,所述第一镶件的外壁套设有安装套;

7、所述模具还设置有第一密封板、第二密封板,所述第一密封板套设在安装套的外壁,所述第二密封板套设在第二镶件的外壁。

8、作为上述技术方案的改进,所述第二镶件设置有连接部;

9、所述推动杆设置有密封部,所述密封部设置在连接部的内腔,所述密封部与连接部充分接触。

10、作为上述技术方案的改进,所述密封部的外壁套设有密封条,所述密封条与连接部的内壁接触。

11、作为上述技术方案的改进,所述第二镶件上设置有限位面;

12、所述推动杆上设置有限位部,所述限位部朝向限位面方向移动,使得废料胶盘与注胶产品分离。

13、作为上述技术方案的改进,所述推动杆设置有定位孔,所述定位孔设置有第一孔径、第二孔径,所述第一孔径小于第二孔径,所述第一孔径朝向密封部方向设置。

14、作为上述技术方案的改进,所述推动杆设置有推动面,所述推动面与驱动组件接触,驱动组件为弹簧、电动液压杆、电动气缸中的一种。

15、与现有技术相比,本实用新型的有益效果是:

16、在进行生产圆筒型产品的产品时,注塑胶水依次通过进胶口、进胶腔体、出胶孔进入至成型腔体中,从而在成型腔体中形成注胶产品,同时在进胶腔体中形成废料胶盘,而在对废料胶盘去除时,将第一镶件从模具上撤离,之后推动杆在第二镶件中位移,从而使得废料胶盘位移,使得废料胶盘在出胶孔位置处与注胶产品分离;

17、通过上述设置的推动杆在进行生产圆筒型产品的产品时,在模具开模过程中能自动切除圆盘浇口,避免人工干预,提供自动化程度,从而降低人工成本的支出,而且也能提高生产的效率。

技术特征:

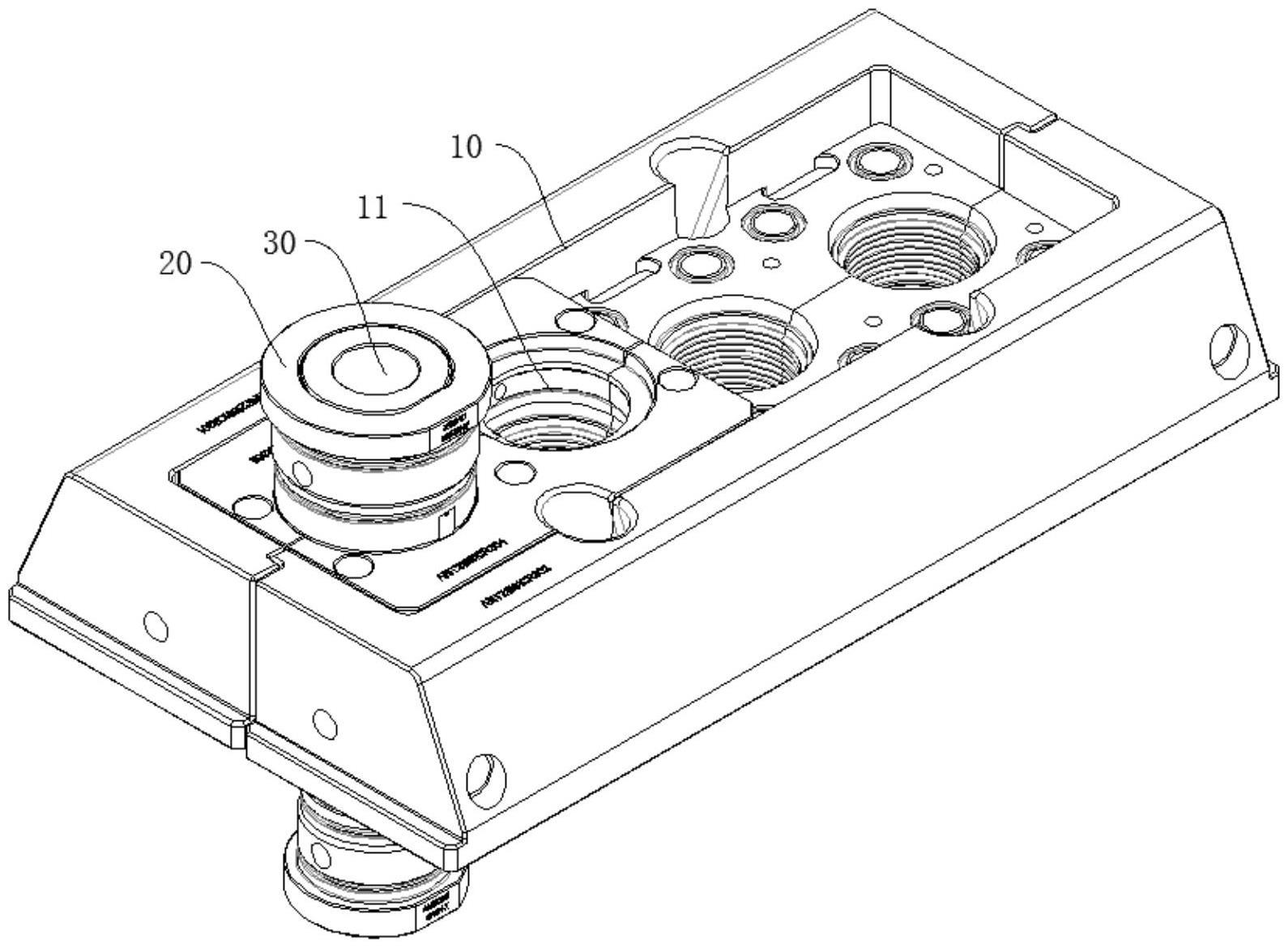

1.一种圆筒型产品模内自动切浇口结构,其特征在于:包括模具(10),所述模具(10)设置有成型腔体(11);

2.根据权利要求1所述的一种圆筒型产品模内自动切浇口结构,其特征在于:所述第一镶件(30)的外壁套设有安装套(20);

3.根据权利要求1所述的一种圆筒型产品模内自动切浇口结构,其特征在于:所述第二镶件(50)设置有连接部(52);

4.根据权利要求3所述的一种圆筒型产品模内自动切浇口结构,其特征在于:所述密封部(63)的外壁套设有密封条(64),所述密封条(64)与连接部(52)的内壁接触。

5.根据权利要求1所述的一种圆筒型产品模内自动切浇口结构,其特征在于:所述第二镶件(50)上设置有限位面(51);

6.根据权利要求3所述的一种圆筒型产品模内自动切浇口结构,其特征在于:所述推动杆(60)设置有定位孔(65),所述定位孔(65)设置有第一孔径(651)、第二孔径(652),所述第一孔径(651)小于第二孔径(652),所述第一孔径(651)朝向密封部(63)方向设置。

7.根据权利要求1所述的一种圆筒型产品模内自动切浇口结构,其特征在于:所述推动杆(60)设置有推动面(62),所述推动面(62)与驱动组件接触,驱动组件为弹簧、电动液压杆、电动气缸中的一种。

技术总结

本技术公开了一种圆筒型产品模内自动切浇口结构,包括模具,所述模具设置有成型腔体;所述成型腔体中设置有第一镶件、第二镶件,所述第一镶件、第二镶件与模具连接,所述第一镶件、第二镶件之间设置有出胶孔,所述第一镶件设置有进胶口,所述第一镶件与第二镶件之间还设置有进胶腔体;所述第二镶件中设置有推动杆,所述推动杆与废料胶盘接触,所述推动杆在第二镶件中朝向第一镶件方向移动,废料胶盘与注胶产品分离;本技术的有益效果是:通过上述设置的推动杆在进行生产圆筒型产品的产品时,在模具开模过程中能自动切除圆盘浇口,避免人工干预,提供自动化程度,从而降低人工成本的支出,而且也能提高生产的效率。

技术研发人员:王国琼,金旗

受保护的技术使用者:上海宾莳汽车科技有限公司

技术研发日:20230307

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!