一种斜顶成形机构及曲面镜支架注塑模具的制作方法

本技术涉及注塑模具,具体涉及一种斜顶成形机构及曲面镜支架注塑模具。

背景技术:

1、抬头显示器通过曲面镜的旋转实现图像高度的调整,曲面镜通过曲面镜支架安装在抬头显示器内,曲面镜支架常采用注塑模具进行加工,在现有的技术中曲面镜支架结构不规则,直接用模芯进行安装孔位的成型加大了模芯加工的难度,单独对曲面镜支架进行冲孔又会影响到加工的效率,由于曲面镜支架的安装角度直接影响到曲面镜支架的反射角度,所以对孔位的加工精度要求较高,需要一种结构能够直接在注塑成型的过程中对曲面镜安装孔位进行加工,并且能够控制孔位的角度。

技术实现思路

1、本实用新型的目的在于提供一种可控制安装孔位加工的角度和位置,能够一次成型以及加工效率高的斜顶成形机构及曲面镜支架注塑模具。

2、一种斜顶成形机构,包括第一滑动组件和第二滑动组件,所述第一滑动组件包括第一滑块和第一斜推块,所述第一滑块和第一斜推块相连接,所述第一滑块穿设有第一斜顶杆,所述第二滑动组件包括第二滑块和第二斜推块,所述第二滑块与所述第二斜推块相连接,所述第二滑块穿设有第二斜顶杆,所述第一斜推块和所述第二斜推块均连接有若干成型件。

3、在上述方案中,若干成型件倾斜排列在第一斜推块和第二斜推块上,成型件用于加工安装孔,第一斜推块和第二斜推块分别与第一滑块和第二滑块相连接,第一斜顶杆和第二斜顶杆穿设于第一滑块和第二滑块的过程中能够推动第一滑块和第二滑块滑动,使得第一滑块和第二滑块分别推动第一斜推块和第二斜推块移动,从而带动成型件移动实现产品安装孔的成型,成型件排列的位置可以根据实际的加工情况调整,以实现不同角度和位置的安装孔位加工。

4、进一步的,所述第一斜顶杆包括第一连接部和第一折弯部,所述第一折弯部可穿设于所述第一滑块,所述第二斜顶杆包括第二连接部和第二折弯部,所述第二折弯部可穿设于所述第二滑块,所述第一连接部的比所述第二连接部的长度长。

5、在上述方案中,第一连接部和第二连接部与外部相连接,当第一斜顶杆和第二斜顶杆受到外部的推力时,第一折弯部和第二折弯部沿着第一滑块和第二滑块的内部移动,直至第一连接部和第二连接部与第一滑块和第二滑块的端部相抵接,这样能够控制滑块移动的距离,第一连接部比第二连接部的长度长使得第一滑块比第二滑块最终到达的位置要远,从而实现不同位置的安装孔位加工。

6、进一步的,所述第一滑动组件和第二滑动组件的两侧形成有台阶,所述台阶连接有压板。

7、在上述方案中,两个压板分别压在第一滑动组件和第二滑动组件两侧的台阶上,这样第一滑动组件和第二滑动组件能够沿着压板滑动,保证运动过程中不会出现偏移,从而提高了安装孔加工的位置精度。

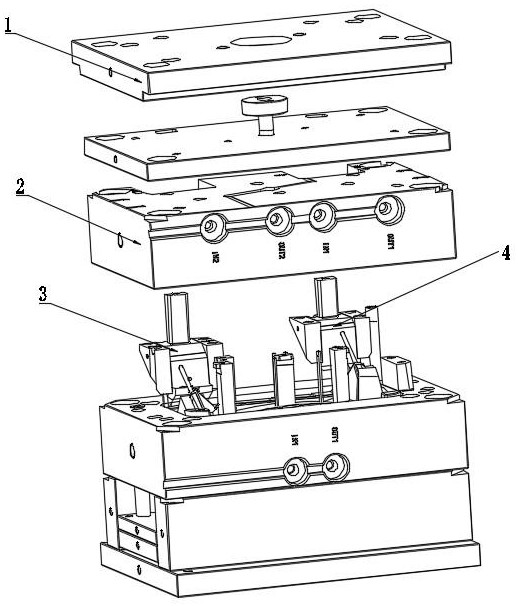

8、一种曲面镜支架注塑模具,包括如上述方案所述斜顶成形机构。还包括前模仁固定板和前模底板,所述前模仁固定板上设有两个滑动槽,所述第一滑动组件和第二滑动组件可沿所述滑动槽滑动,所述第一斜顶杆与第二斜顶杆与所述前模底板相连接。前模底板和前模仁固定板通过导柱导套相连接,模具加工时,前模底板受到外部的压力朝前模仁固定板方向水平移动,带动前模仁固定板移动,同时带动第一斜顶杆和第二斜顶杆移动,在第一斜顶杆和第二斜顶杆的作用下第一滑动组件和第二滑动组件沿着滑动槽滑动,从而实现曲面镜支架一次成型,以及不同角度和位置的安装孔位加工,提高了曲面镜支架加工的精度和效率。

9、进一步的,所述滑动槽呈倾斜状态,所述压板截面呈直角梯形,所述压板的斜面与所述滑动槽连接。

10、在上述方案中,压板固定在前模仁固定板上,两个压板的斜面与滑动槽连接,第一滑动组件和第二滑动组件可活动的设于滑动槽内,这样压板同时与第一滑动组件和第二滑动组件相抵接,从而限制了第一滑动组件和第二滑动组件竖直方向上的移动。

11、进一步的,所述第一滑块和第二滑块的一端均设有限位块,所述限位块固定在所述前模仁固定板上。

12、在上述方案中,曲面镜支架注塑完成后,前模底板和前模仁固定板复位,第一斜顶杆和第二斜顶杆朝前模底板的方向移动,带动第一滑块和第二滑块移动,第一滑块和第二滑块活动设于前模仁固定板上,在第一滑块和第二滑块的一端设置限位块,防止第一滑块和第二滑块被拉出滑动槽。

13、进一步的,还包括后模仁固定板,所述后模仁固定板内设有后模芯和若干后模成型镶件,所述前模仁固定板内设有前模芯和若干前模成型镶件。

14、在上述方案中,前模成型镶件穿设于前模芯,后模成型镶件穿设于后模芯,若干前模成型镶件与后模成型镶件相对,模具注塑加工时,前模芯与后模芯相连接中间形成一个成型空间,前模成型镶件与后模成型镶件相连接实现曲面镜支架复杂结构的加工。

15、进一步的,所述前模芯两端设有凹槽,所述后模芯对应所述凹槽设有凸起结构,所述成型件可穿设于前模芯与所述凸起结构的斜面相抵接。

16、在上述方案中,凹槽与凸起结构配合注塑成型为曲面镜支架两个不同角度的安装面,成型件穿设于前模芯与凸起结构的斜面相抵接,这样就在曲面镜支架的安装面上加工出了安装孔,从而实现曲面镜支架的一次成型。

17、本实用新型一种斜顶成形机构及曲面镜支架注塑模具,至少具有如下有益效果:

18、实现不同角度和位置的安装孔位加工,若干成型件倾斜排列在第一斜推块和第二斜推块上,成型件用于加工安装孔,型件排列的位置可调以实现不同角度和位置的安装孔位加工。

19、能够一次成型,模具加工时,前模底板受到外部的压力朝前模仁固定板方向水平移动,带动前模仁固定板移动,同时带动第一斜顶杆和第二斜顶杆移动,在第一斜顶杆和第二斜顶杆的作用下第一滑动组件和第二滑动组件沿着滑动槽滑动,实现曲面镜支架注塑成型过程中同时对安装孔进行加工,保证了曲面镜支架加工的精度,以及提高了加工的效率。

技术特征:

1.一种斜顶成形机构,其特征在于,包括第一滑动组件和第二滑动组件,所述第一滑动组件包括第一滑块和第一斜推块,所述第一滑块和第一斜推块相连接,所述第一滑块穿设有第一斜顶杆,所述第二滑动组件包括第二滑块和第二斜推块,所述第二滑块与所述第二斜推块相连接,所述第二滑块穿设有第二斜顶杆,所述第一斜推块和所述第二斜推块均连接有若干成型件。

2.根据权利要求1所述的斜顶成形机构,其特征在于,所述第一斜顶杆包括第一连接部和第一折弯部,所述第一折弯部可穿设于所述第一滑块,所述第二斜顶杆包括第二连接部和第二折弯部,所述第二折弯部可穿设于所述第二滑块,所述第一连接部比所述第二连接部的长度长。

3.根据权利要求2所述的斜顶成形机构,其特征在于,所述第一滑动组件和第二滑动组件的两侧形成有台阶,所述台阶连接有压板。

4.一种曲面镜支架注塑模具,其特征在于,包括如权利要求3所述斜顶成形机构,还包括前模仁固定板和前模底板,所述前模仁固定板上设有两个滑动槽,所述第一滑动组件和第二滑动组件可沿所述滑动槽滑动,所述第一斜顶杆与第二斜顶杆与所述前模底板相连接。

5.根据权利要求4所述的曲面镜支架注塑模具,其特征在于,所述滑动槽呈倾斜状态,所述压板截面呈直角梯形,所述压板的斜面与所述滑动槽连接。

6.根据权利要求4所述的曲面镜支架注塑模具,其特征在于,所述第一滑块和第二滑块的一端均设有限位块,所述限位块固定在所述前模仁固定板上。

7.根据权利要求4所述的曲面镜支架注塑模具,其特征在于,还包括后模仁固定板,所述后模仁固定板内设有后模芯和若干后模成型镶件,所述前模仁固定板内设有前模芯和若干前模成型镶件。

8.根据权利要求7所述的曲面镜支架注塑模具,其特征在于,所述前模芯两端设有凹槽,所述后模芯对应所述凹槽设有凸起结构,所述成型件可穿设于前模芯与所述凸起结构的斜面相抵接。

技术总结

本技术涉及一种斜顶成形机构及曲面镜支架注塑模具,其中斜顶成形机构包括第一滑动组件和第二滑动组件,所述第一滑动组件包括第一滑块和第一斜推块,所述第一滑块和第一斜推块相连接,所述第一滑块穿设有第一斜顶杆,所述第二滑动组件包括第二滑块和第二斜推块,所述第二滑块与所述第二斜推块相连接,所述第二滑块穿设有第二斜顶杆,所述第一斜推块和所述第二斜推块均连接有若干成型件。本技术有益效果为可控制安装孔位加工的角度和位置,能够一次成型以及加工效率高。

技术研发人员:杨嘉威,王雪茹,张向军

受保护的技术使用者:惠州市富泽精密部品有限公司

技术研发日:20230313

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!