一种塑胶生产成型注塑模具的制作方法

本技术涉及注塑模具,特别涉及一种塑胶生产成型注塑模具。

背景技术:

1、注塑模具是用于注塑加工的模具,它通过将熔融的塑料材料,用高压射入模腔,经冷却固化后,得到成型品,具有生产速度快、效率高,操作可实现自动化,花色品种等优点,广泛用于形状复杂部件的批量生产;

2、中国专利授权公告号cn212498752u,公告日2021年02月09日,公开了一种塑胶产品注塑模具,包括模具本体,所述模具本体包括动模部分和定模部分;还包括吊环螺丝、防脱钩、边撑杆以及网布;所述吊环螺丝分别与动模部分和定模部分可拆卸式连接,所述防脱钩位于边撑杆上,所述防脱钩与吊环螺丝相卡合,所述网布与边撑杆连接;所述网布包括底网布和侧网布,所述网布位于动模部分和定模部分的正下方。本实用新型一种塑胶产品注塑模具,增设掉落收集机构,如塑胶产品从动模和定模之间的机械手上掉落,则不会直接落入注塑机,省去塑胶产品掉入注塑机内部需要取出的操作;

3、现有的技术方案存在以下缺陷:装置在使用时,有着不便于将物料取出的缺陷,由于生产的塑胶产品表面大多有复杂的花纹,使工作人员在对塑胶产品进行脱模时,塑胶产品易卡在装置的内部不易取出,影响装置使用的便捷性。

技术实现思路

1、(一)要解决的技术问题

2、本实用新型的目的在于提供一种塑胶生产成型注塑模具,以解决上述背景技术中提出的问题。

3、(二)

技术实现要素:

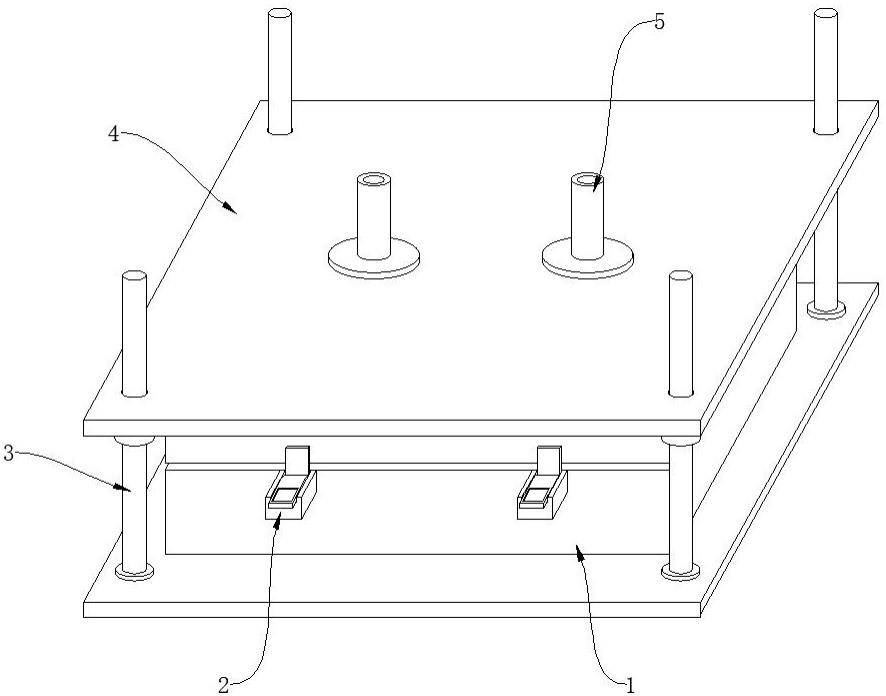

4、为了解决上述技术问题,本实用新型提供如下技术方案:一种塑胶生产成型注塑模具,包括下模座、导向杆和上模座,所述下模座的内部开设有下模槽,所述下模座的两侧均设置有固定结构,所述下模座的顶端设置有上模座,所述上模座的顶端安装有注射口,所述上模座的内部插设有导向杆,所述下模座的内部设置有排料结构,所述排料结构包括推杆、连接杆、推板、压板、压缩弹簧和插槽,所述推杆固定在上模座的底端,所述插槽开设在下模座顶端的内部,所述插槽的内部插设有压板,所述压板的底端固定有压缩弹簧。

5、使用本技术方案的塑胶生产成型注塑模具,通过推动上模座与下模座贴合,使固定结构将上模座与下模座之间固定,紧接着通过注射口将塑胶液注入下模槽的内部,使塑胶液在下模槽的内部冷却成型形成塑胶产品,通过拉动上模座与下模座分离,使排料结构将塑胶产品弹出。

6、优选的,所述压缩弹簧的内部插设有连接杆,所述连接杆顶端的一侧固定有推板。通过抬升上模座带动推杆离开插槽的内部,使压缩弹簧推动压板向上移动,同时压板带动推板上移,将下模槽内部的塑胶产品推出。

7、优选的,所述压板与插槽之间构成滑动接触,所述连接杆延伸至下模座的内部与压板相连接。

8、优选的,所述推板设置有两组,所述推板在下模座的垂直中心上呈对称分布。

9、优选的,所述固定结构包括拉板、挂钩、安装座、移动块和伸缩弹簧,所述安装座固定在下模座一侧的顶端,所述挂钩固定在上模座一侧的底端。通过使挂钩插入安装座的内部,使拉板限制挂钩与上模座向上移动,通过拉动拉板离开挂钩的上方,才能推动上模座与下模座分离。

10、优选的,所述安装座的内部插设有移动块,所述移动块的内部固定有伸缩弹簧,所述移动块的顶端固定有拉板。

11、优选的,所述移动块与安装座之间构成滑动结构,所述移动块延伸至安装座的外侧与拉板相连接。

12、(三)有益效果

13、与现有技术相比,本实用新型的有益效果是:该塑胶生产成型注塑模具结构合理,具有以下优点:

14、(1)通过抬升上模座带动推杆离开插槽的内部,使压缩弹簧推动压板向上移动,同时压板带动推板上移,将下模槽内部的塑胶产品推出,由此实现了此装置的便于脱模功能,便于在上模座与下模座分离后将下模槽内部塑胶产品推出,防止塑胶产品卡在下模槽的内部,减少脱模所损耗的时间,提高了此装置的便捷性;

15、(2)通过使挂钩插入安装座的内部,使拉板限制挂钩与上模座向上移动,通过拉动拉板离开挂钩的上方,才能推动上模座与下模座分离,由此实现了此装置的合模固定功能,便于在装置合模时将下模座与上模座之间固定,防止下模座与上模座之间出现缝隙使塑胶产品出现毛边。

技术特征:

1.一种塑胶生产成型注塑模具,包括下模座(1)、导向杆(3)和上模座(4),其特征在于:所述下模座(1)的内部开设有下模槽(7),所述下模座(1)的两侧均设置有固定结构(2),所述下模座(1)的顶端设置有上模座(4),所述上模座(4)的顶端安装有注射口(5),所述上模座(4)的内部插设有导向杆(3),所述下模座(1)的内部设置有排料结构(6),所述排料结构(6)包括推杆(601)、连接杆(602)、推板(603)、压板(604)、压缩弹簧(605)和插槽(606),所述推杆(601)固定在上模座(4)的底端,所述插槽(606)开设在下模座(1)顶端的内部,所述插槽(606)的内部插设有压板(604),所述压板(604)的底端固定有压缩弹簧(605)。

2.根据权利要求1所述的一种塑胶生产成型注塑模具,其特征在于:所述压缩弹簧(605)的内部插设有连接杆(602),所述连接杆(602)顶端的一侧固定有推板(603)。

3.根据权利要求1所述的一种塑胶生产成型注塑模具,其特征在于:所述压板(604)与插槽(606)之间构成滑动接触,所述连接杆(602)延伸至下模座(1)的内部与压板(604)相连接。

4.根据权利要求1所述的一种塑胶生产成型注塑模具,其特征在于:所述推板(603)设置有两组,所述推板(603)在下模座(1)的垂直中心上呈对称分布。

5.根据权利要求1所述的一种塑胶生产成型注塑模具,其特征在于:所述固定结构(2)包括拉板(201)、挂钩(202)、安装座(203)、移动块(204)和伸缩弹簧(205),所述安装座(203)固定在下模座(1)一侧的顶端,所述挂钩(202)固定在上模座(4)一侧的底端。

6.根据权利要求5所述的一种塑胶生产成型注塑模具,其特征在于:所述安装座(203)的内部插设有移动块(204),所述移动块(204)的内部固定有伸缩弹簧(205),所述移动块(204)的顶端固定有拉板(201)。

7.根据权利要求5所述的一种塑胶生产成型注塑模具,其特征在于:所述移动块(204)与安装座(203)之间构成滑动结构,所述移动块(204)延伸至安装座(203)的外侧与拉板(201)相连接。

技术总结

本技术公开了一种塑胶生产成型注塑模具,包括下模座、导向杆和上模座,下模座的内部开设有下模槽,下模座的两侧均设置有固定结构,排料结构包括推杆、连接杆、推板、压板、压缩弹簧和插槽,推杆固定在上模座的底端,插槽开设在下模座顶端的内部,插槽的内部插设有压板,压板的底端固定有压缩弹簧。本技术通过抬升上模座带动推杆离开插槽的内部,使压缩弹簧推动压板向上移动,同时压板带动推板上移,将下模槽内部的塑胶产品推出,由此实现了此装置的便于脱模功能,便于在上模座与下模座分离后将下模槽内部塑胶产品推出,防止塑胶产品卡在下模槽的内部,减少脱模所损耗的时间,提高了此装置的便捷性。

技术研发人员:柳方强,方红霞

受保护的技术使用者:苏州志帆塑胶材料有限公司

技术研发日:20230317

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!