一种隔热垫模压成型装置的制作方法

本技术涉及隔热垫模压,具体为一种隔热垫模压成型装置。

背景技术:

1、硅胶隔热垫采用耐高温环保硅胶材料,设计成凹凸、中空等形状,能充分隔开高温厨具对台面的烫伤,也可作为蒸煮工具,耐高温硅胶材料能承受高温烹饪的温度,不产生有害物质。

2、针对上述及现有的相关技术,发明人认为往往存在以下缺陷:在隔热垫制造中需要对隔热垫进行模压成型,但在隔热垫模压成型后,由于隔热垫的侧边与模具内壁贴合紧密,导致隔热垫不易从模具中取出,造成隔热垫取出浪费时间,降低装置对隔热垫生产效率;因此,针对上述问题提出一种隔热垫模压成型装置。

技术实现思路

1、本实用新型的目的在于提供一种隔热垫模压成型装置,具备便于对隔热垫脱模的优点,解决了在隔热垫制造中需要对隔热垫进行模压成型,但在隔热垫模压成型后,由于隔热垫的侧边与模具内壁贴合紧密,导致隔热垫不易从模具中取出,造成隔热垫取出浪费时间,降低装置对隔热垫生产效率的问题。

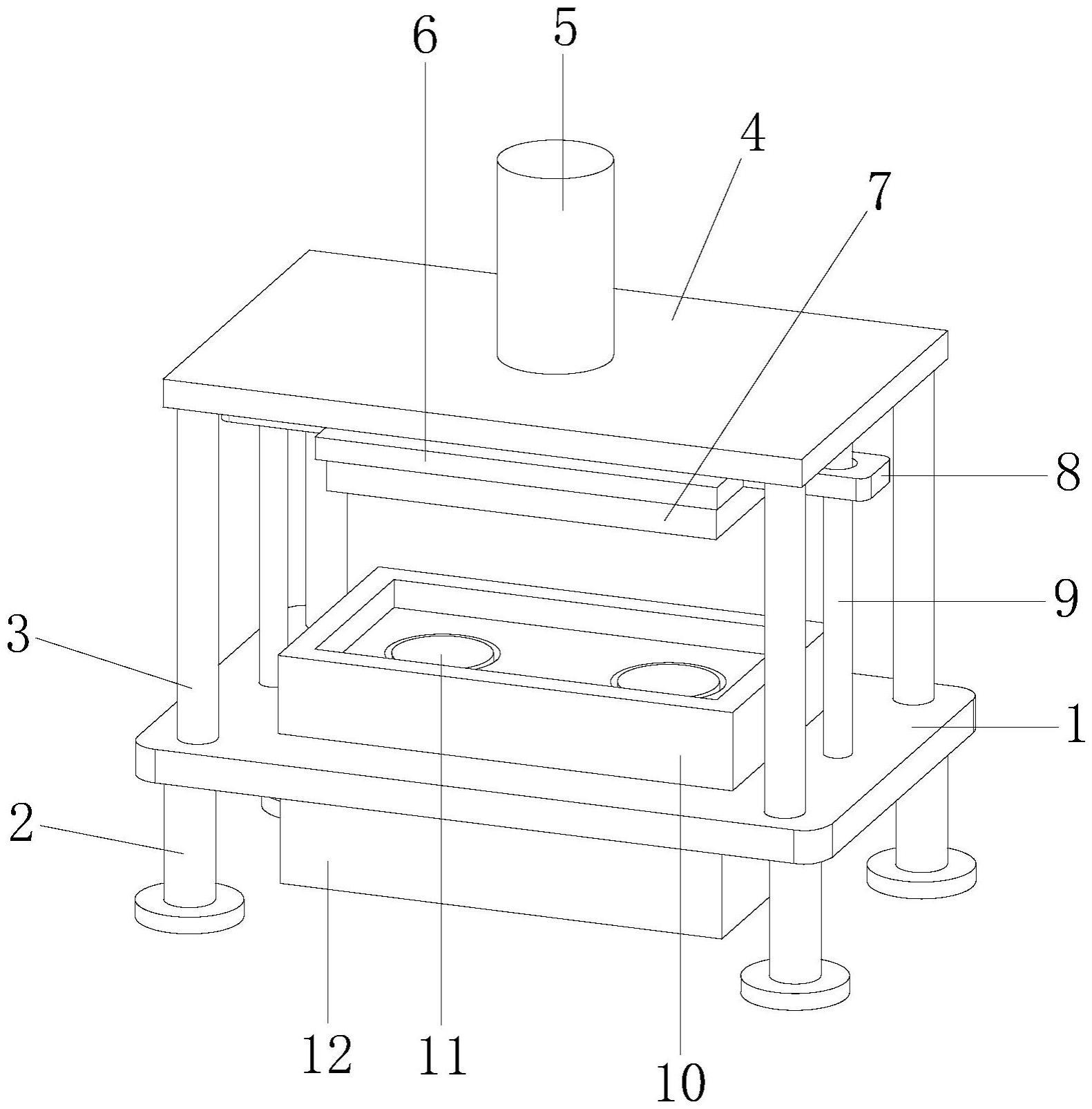

2、为实现上述目的,本实用新型提供如下技术方案:一种隔热垫模压成型装置,包括支撑板,所述支撑板顶部的两侧均固定安装有支撑杆,所述支撑杆的顶部固定安装有顶板,所述顶板的顶部固定安装有压膜气缸,所述压膜气缸的输出端固定安装有安装板,所述安装板的底部固定安装有压模块,所述支撑板的顶部固定安装有压膜模具,所述支撑板的底部固定安装有箱体,所述箱体内腔底部的两侧均固定安装有脱模气缸,所述脱模气缸的输出端固定安装有活动板,所述活动板顶部的两侧均固定安装有连接杆,所述连接杆的顶部固定安装有推板,所述压膜模具内腔底部的两侧均开设有收纳槽,所述推板位于收纳槽的内部。

3、优选的,所述安装板的两侧均固定安装有定位侧板,所述支撑板顶部的两侧均固定安装有定位杆,所述定位杆贯穿定位侧板。

4、优选的,所述箱体内腔底部的两侧均固定安装有复位弹簧,所述复位弹簧的顶部与活动板固定连接。

5、优选的,所述活动板顶部的两侧均开设有限位孔,所述箱体内部的两侧均固定安装有限位杆,所述限位杆贯穿限位孔。

6、优选的,所述支撑板底部的两侧均固定安装有防撞块,所述防撞块位于活动板的上方。

7、优选的,所述支撑板底部的两侧均固定安装有支撑腿,所述支撑腿的数量为四个。

8、优选的,所述箱体的两侧均固定安装有侧板,且侧板通过安装螺栓固定安装于支撑板的底部。

9、与现有技术相比,本实用新型的有益效果如下:

10、本实用新型通过设置压膜气缸用于驱动安装板下移,进而安装板带动压模块下移,在压膜模具的配合下,对压膜模具内部的隔热垫进行压模,压模完成后,顶板驱动安装板上移,再将压模完成后的隔热垫取出,在脱模气缸的作用下驱动活动板上移,进而活动板带动连接杆和推板上移,推板对隔热垫进行顶开,使得隔热垫逐渐脱离压膜模具的内部,达到便于对隔热垫脱模的目的,脱模完成后,关闭脱模气缸,在复位弹簧的作用下将活动板拉回,进而活动板带动推板下移,使得推板收纳至收纳槽的内部,完成对隔热垫的脱模操作,同时解决了在隔热垫制造中需要对隔热垫进行模压成型,但在隔热垫模压成型后,由于隔热垫的侧边与模具内壁贴合紧密,导致隔热垫不易从模具中取出,造成隔热垫取出浪费时间,降低装置对隔热垫生产效率的问题。

技术特征:

1.一种隔热垫模压成型装置,包括支撑板(1),其特征在于:所述支撑板(1)顶部的两侧均固定安装有支撑杆(3),所述支撑杆(3)的顶部固定安装有顶板(4),所述顶板(4)的顶部固定安装有压膜气缸(5),所述压膜气缸(5)的输出端固定安装有安装板(6),所述安装板(6)的底部固定安装有压模块(7),所述支撑板(1)的顶部固定安装有压膜模具(10),所述支撑板(1)的底部固定安装有箱体(12),所述箱体(12)内腔底部的两侧均固定安装有脱模气缸(17),所述脱模气缸(17)的输出端固定安装有活动板(15),所述活动板(15)顶部的两侧均固定安装有连接杆(14),所述连接杆(14)的顶部固定安装有推板(11),所述压膜模具(10)内腔底部的两侧均开设有收纳槽(13),所述推板(11)位于收纳槽(13)的内部。

2.根据权利要求1所述的一种隔热垫模压成型装置,其特征在于:所述安装板(6)的两侧均固定安装有定位侧板(8),所述支撑板(1)顶部的两侧均固定安装有定位杆(9),所述定位杆(9)贯穿定位侧板(8)。

3.根据权利要求1所述的一种隔热垫模压成型装置,其特征在于:所述箱体(12)内腔底部的两侧均固定安装有复位弹簧(16),所述复位弹簧(16)的顶部与活动板(15)固定连接。

4.根据权利要求1所述的一种隔热垫模压成型装置,其特征在于:所述活动板(15)顶部的两侧均开设有限位孔(19),所述箱体(12)内部的两侧均固定安装有限位杆(20),所述限位杆(20)贯穿限位孔(19)。

5.根据权利要求1所述的一种隔热垫模压成型装置,其特征在于:所述支撑板(1)底部的两侧均固定安装有防撞块(18),所述防撞块(18)位于活动板(15)的上方。

6.根据权利要求1所述的一种隔热垫模压成型装置,其特征在于:所述支撑板(1)底部的两侧均固定安装有支撑腿(2),所述支撑腿(2)的数量为四个。

7.根据权利要求1所述的一种隔热垫模压成型装置,其特征在于:所述箱体(12)的两侧均固定安装有侧板,且侧板通过安装螺栓固定安装于支撑板(1)的底部。

技术总结

本技术公开了一种隔热垫模压成型装置,包括支撑板,所述支撑板顶部的两侧均固定安装有支撑杆,所述支撑杆的顶部固定安装有顶板,所述顶板的顶部固定安装有压膜气缸,所述压膜气缸的输出端固定安装有安装板。本技术在脱模气缸的作用下驱动活动板上移,进而活动板带动连接杆和推板上移,推板对隔热垫进行顶开,使得隔热垫逐渐脱离压膜模具的内部,达到便于对隔热垫脱模的目的,同时解决了在隔热垫制造中需要对隔热垫进行模压成型,但在隔热垫模压成型后,由于隔热垫的侧边与模具内壁贴合紧密,导致隔热垫不易从模具中取出,造成隔热垫取出浪费时间,降低装置对隔热垫生产效率的问题。

技术研发人员:王沁园

受保护的技术使用者:成都鹏顺汽车配件有限公司

技术研发日:20230317

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!