一种橡胶轮胎加工用硫化装置的制作方法

本技术涉及硫化装置,尤其涉及一种橡胶轮胎加工用硫化装置。

背景技术:

1、经检索公开(公告)号:cn213766771u公开了一种翻新轮胎硫化装置,包括:硫化罐,硫化罐的侧壁上设置有硫化管和加热管;轮胎放置架位于硫化罐内部,轮胎放置架包括底板、中心杆、侧杆、垫杆、套筒,底板水平布置且其上板面的板面中心垂直固定有一根中心杆,侧杆垂直固定在底板的上板面上,垫杆水平布置且其一端开设有通孔一,侧杆上穿设有多根垫杆且在相邻的垫杆之间的侧杆上套装有一套筒;增压泵的输出管的一端与硫化罐内部连通。

2、该实用新型在使用过程中,在进行轮胎硫化操作时,需要将轮胎放置架通过辅助装置,将其从硫化罐内吊出,接着将三组螺母旋出后,再将顶板和中心杆分离开,才能进行轮胎的安装操作,最后将轮胎放置架放进硫化罐内部,才能进行轮胎的硫化,整个操作比较复杂繁琐,不利于整体的加工效率。

3、为此,我们提出一种橡胶轮胎加工用硫化装置。

技术实现思路

1、本实用新型主要是解决上述现有技术所存在的技术问题,提供一种橡胶轮胎加工用硫化装置。

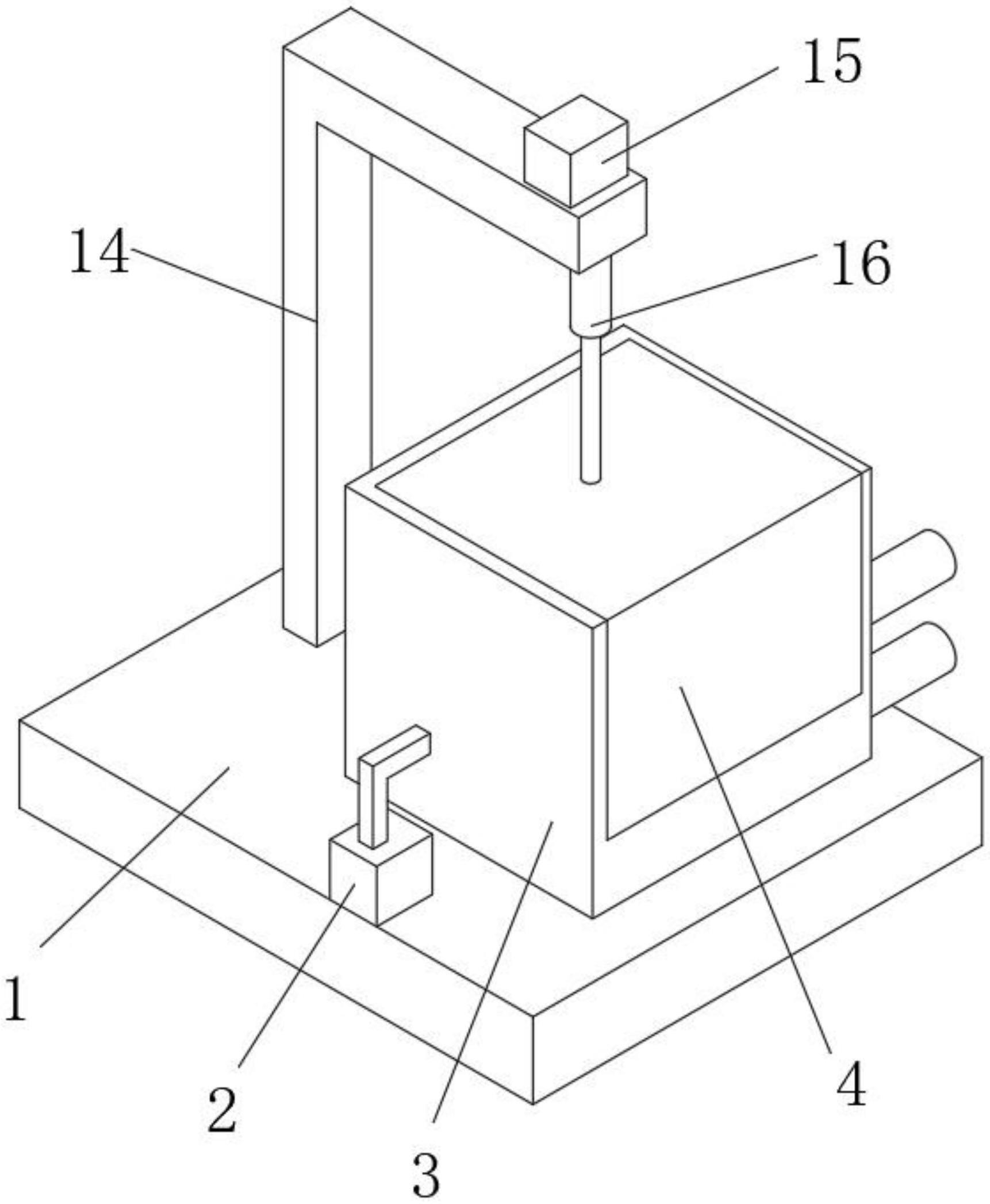

2、为了实现上述目的,本实用新型采用了如下技术方案,一种橡胶轮胎加工用硫化装置,包括底座,底座的上侧壁面固定安装有增压泵和硫化箱,硫化箱上设置有加热管和硫化管,所述硫化箱的前侧壁面开设有安装槽,安装槽内部活动安装有箱盖,箱盖呈l形,箱盖和安装槽相适配,箱盖上设置有升降机构,增压泵的输出端和底座的左侧壁面密封连接在一起,硫化箱内部设置有放置机构,放置机构包括放置板,放置板和安装槽的内部相适配,放置板呈水平状态设置,放置板的上侧壁面开设有定位槽,放置板上设置有移动机构,移动机构包括导向块,导向块固定安装在放置板的左侧壁面。

3、作为优选,所述导向块对应安装槽右部壁面的位置开设有导向槽,导向块和导向槽相适配,导向块活动卡入导向槽的内部,导向槽的后侧壁面固定安装有电机,电机的输出端固定安装有螺纹杆,螺纹杆呈水平状态设置。

4、作为优选,所述螺纹杆的外壁开设有螺纹槽,螺纹杆和导向块螺纹连接在一起,螺纹杆的前侧端面转动安装在导向槽的前部壁面上,放置板上设置有限位机构。

5、作为优选,所述限位机构包括限位块,限位块固定安装在放置板的左侧壁面,限位块对应安装槽左侧壁面的位置开设有限位槽。

6、作为优选,所述限位块和限位槽相适配,限位块的外壁活动卡入限位槽的内部,限位槽的内部固定安装有导向杆,导向杆呈水平状态设置,导向杆的外壁活动贯穿限位块的前后壁面。

7、作为优选,所述升降机构包括安装杆,安装杆固定安装在底座的上侧壁面,安装杆呈l形,安装杆的水平端固定安装有液压缸,液压缸的输出端固定安装有液压杆,液压杆固定安装在箱盖得上侧壁面。

8、作为优选,所述放置机构设置有多个,多个放置机构呈等距状态设置,多个放置机构均设置有移动机构和限位机构。

9、有益效果

10、本实用新型提供了一种橡胶轮胎加工用硫化装置。具备以下有益效果:

11、(1)、该一种橡胶轮胎加工用硫化装置,该实用新型在使用的过程中,在进行轮胎硫化作业时,先通过升降机构将箱盖朝上抬起,然后通过移动机构,将放置板移出安装槽的内部,接着只需要将待硫化的轮胎,放置在定位槽的内部,最后通过移动机构将放置板再次移进底座内部,通过升降机构将箱盖朝下运动,并且使箱盖和底座连接在一起,这时就可以进行硫化作业,整个过程简单方便,提高了作业的效率。

12、(2)、该一种橡胶轮胎加工用硫化装置,该实用新型在使用过程中,通过开启电机的电源,根据电机输出端转动方向不同,可以改变螺纹杆的转动方向不同,这样就可以使导向块在导向槽的内部前后移动,实现放置板的移出或者移进的操作,同时在放置板运动过程中,限位块会在限位槽的内部,沿着导向杆的外壁运动,提高放置板运动稳定性。

技术特征:

1.一种橡胶轮胎加工用硫化装置,包括底座(1),底座(1)的上侧壁面固定安装有增压泵(2)和硫化箱(3),硫化箱(3)上设置有加热管和硫化管,其特征在于:所述硫化箱(3)的前侧壁面开设有安装槽,安装槽内部活动安装有箱盖(4),箱盖(4)呈l形,箱盖(4)和安装槽相适配,箱盖(4)上设置有升降机构,增压泵(2)的输出端和底座(1)的左侧壁面密封连接在一起,硫化箱(3)内部设置有放置机构,放置机构包括放置板(5),放置板(5)和安装槽的内部相适配,放置板(5)呈水平状态设置,放置板(5)的上侧壁面开设有定位槽(6),放置板(5)上设置有移动机构,移动机构包括导向块(7),导向块(7)固定安装在放置板(5)的左侧壁面。

2.根据权利要求1所述的橡胶轮胎加工用硫化装置,其特征在于:所述导向块(7)对应安装槽右部壁面的位置开设有导向槽(8),导向块(7)和导向槽(8)相适配,导向块(7)活动卡入导向槽(8)的内部,导向槽(8)的后侧壁面固定安装有电机(9),电机(9)的输出端固定安装有螺纹杆(10),螺纹杆(10)呈水平状态设置。

3.根据权利要求2所述的橡胶轮胎加工用硫化装置,其特征在于:所述螺纹杆(10)的外壁开设有螺纹槽,螺纹杆(10)和导向块(7)螺纹连接在一起,螺纹杆(10)的前侧端面转动安装在导向槽(8)的前部壁面上,放置板(5)上设置有限位机构。

4.根据权利要求3所述的橡胶轮胎加工用硫化装置,其特征在于:所述限位机构包括限位块(11),限位块(11)固定安装在放置板(5)的左侧壁面,限位块(11)对应安装槽左侧壁面的位置开设有限位槽(12)。

5.根据权利要求4所述的橡胶轮胎加工用硫化装置,其特征在于:所述限位块(11)和限位槽(12)相适配,限位块(11)的外壁活动卡入限位槽(12)的内部,限位槽(12)的内部固定安装有导向杆(13),导向杆(13)呈水平状态设置,导向杆(13)的外壁活动贯穿限位块(11)的前后壁面。

6.根据权利要求1所述的橡胶轮胎加工用硫化装置,其特征在于:所述升降机构包括安装杆(14),安装杆(14)固定安装在底座(1)的上侧壁面,安装杆(14)呈l形,安装杆(14)的水平端固定安装有液压缸(15),液压缸(15)的输出端固定安装有液压杆(16),液压杆(16)固定安装在箱盖(4)的上侧壁面。

7.根据权利要求4所述的橡胶轮胎加工用硫化装置,其特征在于:所述放置机构设置有多个,多个放置机构呈等距状态设置,多个放置机构均设置有移动机构和限位机构。

技术总结

本技术涉及硫化装置技术领域,且公开了一种橡胶轮胎加工用硫化装置,包括底座,底座的上侧壁面固定安装有增压泵和硫化箱,硫化箱上设置有加热管和硫化管,硫化箱的前侧壁面开设有安装槽,安装槽内部活动安装有箱盖,箱盖呈L形,箱盖和安装槽相适配,箱盖上设置有升降机构,增压泵的输出端和底座的左侧壁面密封连接在一起。该技术在使用的过程中,在进行轮胎硫化作业时,先通过升降机构将箱盖朝上抬起,然后通过移动机构,将放置板移出安装槽的内部,接着只需要将待硫化的轮胎,放置在定位槽的内部,最后通过移动机构将放置板再次移进底座内部,通过升降机构将箱盖朝下运动,并且使箱盖和底座连接在一起。

技术研发人员:聂三军,高永

受保护的技术使用者:滕州赛阳橡胶工业有限公司

技术研发日:20230328

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!