一种塑料颗粒生产用挤出成型装置的制作方法

本技术涉及塑料生产领域,具体为一种塑料颗粒生产用挤出成型装置。

背景技术:

1、塑料颗粒是一种颗粒状的塑料,种类繁多,按用途来说常见的塑料颗粒有通用塑料、工程塑料、特种塑料等,可以通过对多种塑料颗粒的混合搅拌制成混合原料,来加工制作人们所需的各种生活用品;

2、在目前市面上的塑料颗粒挤出成型装置多数在挤压过程中因需要将挤压板上下移动,所以挤压板上面的推动杆多数很占用空间,造成设备占用空间较大不便操作,为此我们提出一种塑料颗粒生产用挤出成型装置来解决上述问题。

技术实现思路

1、本实用新型提出的一种塑料颗粒生产用挤出成型装置,解决了在目前市面上的塑料颗粒挤出成型装置多数在挤压过程中因需要将挤压板上下移动,所以挤压板上面的推动杆多数很占用空间,造成设备占用空间较大不便操作的问题。

2、为了实现上述目的,本实用新型采用了如下技术方案:

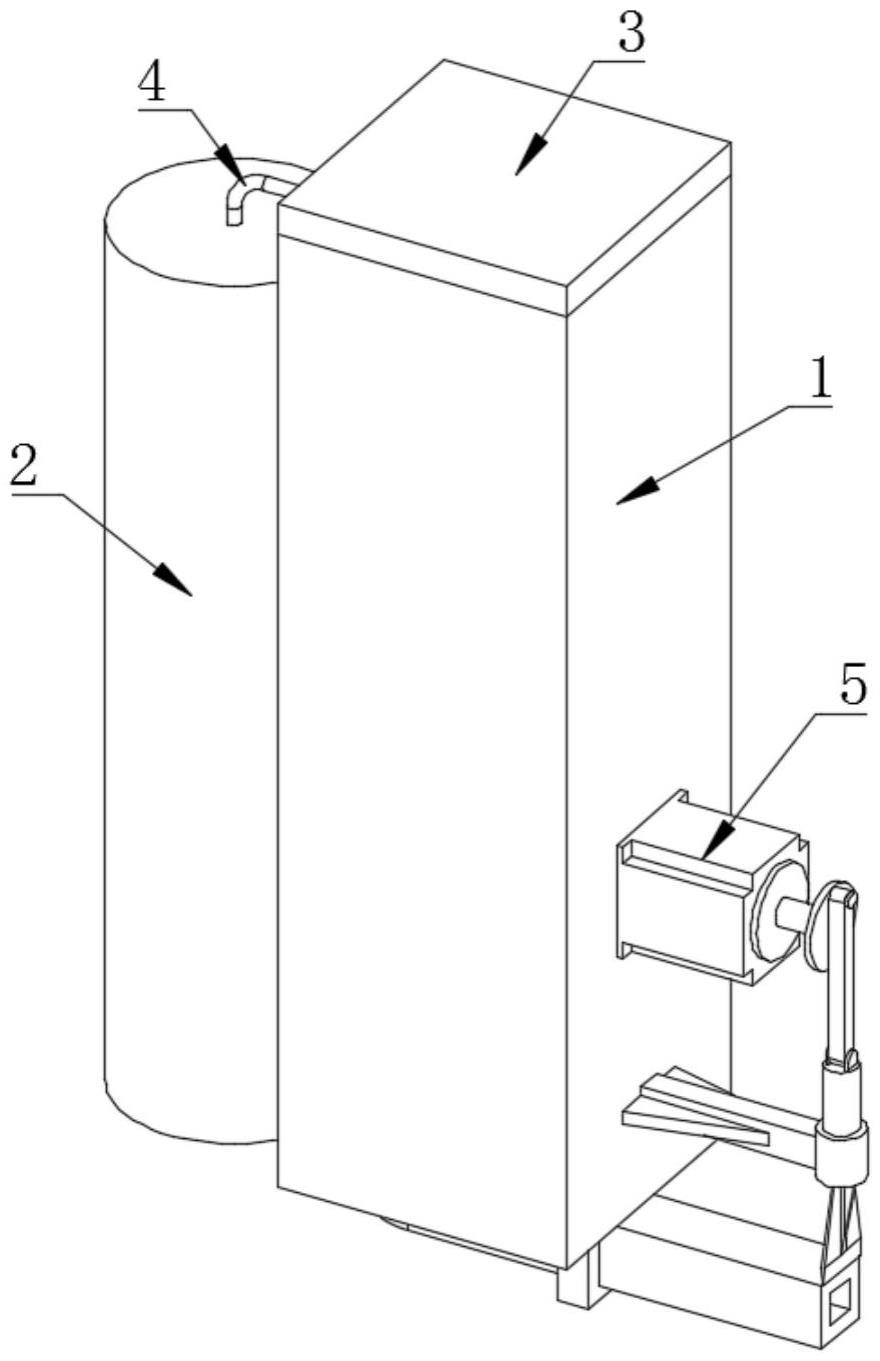

3、一种塑料颗粒生产用挤出成型装置,包括挤压箱,所述挤压箱的上面设置有上板,所述上板的下面设置有挤压板,所述挤压板移动连接在挤压箱的内部,所述挤压箱的下面设置有出料管,所述出料管的顶端设置有切割刀,所述挤压箱的侧面设置有存料箱,所述存料箱与挤压板通过软管连接。

4、优选的,所述上板的下面设置有多个固定块,所述挤压板的上面设置有固定块,所述固定块的内部设置有第四连接杆。

5、优选的,所述上板的下面设置有多个限位框,所述挤压板的上面设置有多个限位框,所述限位框的内部移动连接有移动块,所述移动块的内部设置有第三连接杆。

6、优选的,所述第四连接杆的外侧转动套设有第一推动杆,所述第三连接杆的外侧转动套设有第二推动杆,所述第一推动杆中间与第二推动杆中间通过第一连接杆转动连接,所述第一推动杆一端与第二推动杆一端通过第二连接杆转动连接。

7、优选的,所述上板的下面设置有气缸,所述气缸的输出端设置有连接框,所述连接框的内部套设有拉动杆,所述拉动杆的两端与移动块连接。

8、优选的,所述气缸的上面四周设置了多个连接板,所述连接板与上板的下面通过多个第五连接杆连接固定。

9、优选的,所述挤压箱的侧面连接有电机,所述电机的输出端连接有转动板,所述转动板的侧面设置有转动杆,所述转动杆与转动板通过第六连接杆转动连接。

10、优选的,所述转动杆的下面设置有第三推动杆,所述第三推动杆的上端与转动杆通过连接块转动连接。

11、优选的,所述第三推动杆的外侧移动套设有第二固定环,所述第二固定环的侧面连接有固定架,所述固定架的后端与挤压箱连接,所述第三推动杆的下面与切割刀连接。

12、优选的,所述出料管的外侧套设有第一固定环,所述第一固定环的上面与挤压箱的下面连接,所述挤压板中间设置有进料孔,所述进料孔与软管连接。

13、本实用新型的有益效果为:

14、1、本挤出成型装置使用多个推动杆推动挤压板向下移动,可大幅度减少设备的占用空间,方便操作设备,且本结构拥有回弹性,可防止挤压力度大造成设备损坏。

15、2、本挤出成型装置使用电机不停机同向旋转带动切割刀上下移动进行切割,可减少设备的电力消耗,提高本设备的实用性。

16、综上所述,该装置使用多个推动杆推动挤压板向下移动,可大幅度减少设备的占用空间,方便操作设备,且本结构拥有回弹性,可防止挤压力度大造成设备损坏。

技术特征:

1.一种塑料颗粒生产用挤出成型装置,包括挤压箱(1),其特征在于,所述挤压箱(1)的上面设置有上板(3),所述上板(3)的下面设置有挤压板(13),所述挤压板(13)移动连接在挤压箱(1)的内部,所述挤压箱(1)的下面设置有出料管(6),所述出料管(6)的顶端设置有切割刀(31),所述挤压箱(1)的侧面设置有存料箱(2),所述存料箱(2)与挤压板(13)通过软管(4)连接。

2.根据权利要求1所述的一种塑料颗粒生产用挤出成型装置,其特征在于,所述上板(3)的下面设置有多个固定块(12),所述挤压板(13)的上面设置有固定块(12),所述固定块(12)的内部设置有第四连接杆(16)。

3.根据权利要求2所述的一种塑料颗粒生产用挤出成型装置,其特征在于,所述上板(3)的下面设置有多个限位框(18),所述挤压板(13)的上面设置有多个限位框(18),所述限位框(18)的内部移动连接有移动块(14),所述移动块(14)的内部设置有第三连接杆(15)。

4.根据权利要求3所述的一种塑料颗粒生产用挤出成型装置,其特征在于,所述第四连接杆(16)的外侧转动套设有第一推动杆(8),所述第三连接杆(15)的外侧转动套设有第二推动杆(9),所述第一推动杆(8)中间与第二推动杆(9)中间通过第一连接杆(10)转动连接,所述第一推动杆(8)一端与第二推动杆(9)一端通过第二连接杆(11)转动连接。

5.根据权利要求4所述的一种塑料颗粒生产用挤出成型装置,其特征在于,所述上板(3)的下面设置有气缸(20),所述气缸(20)的输出端设置有连接框(23),所述连接框(23)的内部套设有拉动杆(19),所述拉动杆(19)的两端与移动块(14)连接。

6.根据权利要求5所述的一种塑料颗粒生产用挤出成型装置,其特征在于,所述气缸(20)的上面四周设置了多个连接板(21),所述连接板(21)与上板(3)的下面通过多个第五连接杆(22)连接固定。

7.根据权利要求1所述的一种塑料颗粒生产用挤出成型装置,其特征在于,所述挤压箱(1)的侧面连接有电机(5),所述电机(5)的输出端连接有转动板(24),所述转动板(24)的侧面设置有转动杆(26),所述转动杆(26)与转动板(24)通过第六连接杆(25)转动连接。

8.根据权利要求7所述的一种塑料颗粒生产用挤出成型装置,其特征在于,所述转动杆(26)的下面设置有第三推动杆(28),所述第三推动杆(28)的上端与转动杆(26)通过连接块(27)转动连接。

9.根据权利要求8所述的一种塑料颗粒生产用挤出成型装置,其特征在于,所述第三推动杆(28)的外侧移动套设有第二固定环(29),所述第二固定环(29)的侧面连接有固定架(30),所述固定架(30)的后端与挤压箱(1)连接,所述第三推动杆(28)的下面与切割刀(31)连接。

10.根据权利要求1所述的一种塑料颗粒生产用挤出成型装置,其特征在于,所述出料管(6)的外侧套设有第一固定环(7),所述第一固定环(7)的上面与挤压箱(1)的下面连接,所述挤压板(13)中间设置有进料孔(17),所述进料孔(17)与软管(4)连接。

技术总结

本技术公开了一种塑料颗粒生产用挤出成型装置,涉及塑料生产领域,针对在目前市面上的塑料颗粒挤出成型装置多数在挤压过程中因需要将挤压板上下移动,所以挤压板上面的推动杆多数很占用空间,造成设备占用空间较大不便操作的问题,现提出如下方案,其包括挤压箱,所述挤压箱的上面设置有上板,所述上板的下面设置有挤压板,所述挤压箱的下面设置有出料管,所述出料管的顶端设置有切割刀,所述挤压箱的侧面设置有存料箱,所述存料箱与挤压板通过软管连接。本技术该装置使用多个推动杆推动挤压板向下移动,可大幅度减少设备的占用空间,方便操作设备,且本结构拥有回弹性,可防止挤压力度大造成设备损坏。

技术研发人员:任春强,李桂飞,董鹏飞

受保护的技术使用者:廊坊飞众新材料有限公司

技术研发日:20230419

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!