一种聚氨酯薄壁工件的成型工装的制作方法

本申请涉及聚氨酯成型,尤其是涉及一种聚氨酯薄壁工件的成型工装。

背景技术:

1、聚氨酯成型工装是指将需要进行发泡成型的聚氨酯原料注入至某一容器内,进而根据容器的内部结构成型,进而制成所需的形状。

2、现有的塑料制品的成型技术,若想成型处一种薄壁塑制工件时较为困难,因为液态聚氨酯在流动的时候十分的粘稠,流动的速率较慢,且聚氨酯很难均匀的进入至间距较窄的工装内进行成型,成型后的效果较差。

技术实现思路

1、为了保证薄壁工件的成型效果,本申请提供一种聚氨酯薄壁工件的成型工装。

2、本申请提供一种聚氨酯薄壁工件的成型工装,采用如下的技术方案:

3、一种聚氨酯薄壁工件的成型工装,包括左板和右板,所述左板与右板可拆卸连接形成注塑件,注塑件开设有若干相互连通的连接部,注塑件内开设有注塑腔,左板和右板均开设有与注塑腔相互连通的注塑口,右板开设有与注塑腔连通的排出口,注塑口与排出口开设于同侧,注塑腔内等间距排布有若干用于分隔成型薄壁工件的凸起,若干凸起所处的注塑腔设为薄壁流道。

4、通过采用上述技术方案,使用者首先将左板与右板相互连接,然后从注塑口向注塑腔内注入聚氨酯,聚氨酯沿注塑口流入至注塑腔内部,沿着注塑腔开设的流道流动,注塑腔的下端部充满聚氨酯后,随着聚氨酯的继续注入,聚氨酯流动至薄壁流道内,聚氨酯受到压力进行流动,聚氨酯通过薄壁流道后,若聚氨酯从排出口溢出,使用者即可停止注入聚氨酯,等待聚氨酯成型,在聚氨酯成型起泡时,排出口亦可起到排气的作用,进而保证薄壁工件的成型效果。

5、可选的,位于所述注塑口下方的注塑腔设为注塑流道,注塑流道的宽度由上至下逐渐变窄,注塑腔侧壁由注塑流道至薄壁流道的宽度逐渐变窄。

6、通过采用上述技术方案,使用者从注塑口可向注塑流道内注入较多的聚氨酯,由于注塑流道的下方较窄,进而提高注塑流道下方的聚氨酯的流动压力,进而提高注塑速率,由于薄壁流道相较于注塑流道的侧壁较窄,进而提高聚氨酯流动至薄壁流道处的压力,进而提高聚氨酯流动至薄壁流道处的流动速率。

7、可选的,所述注塑腔的下端部侧壁倾斜设置且设为倾斜部,注塑口的下端部位于倾斜部最低处。

8、通过采用上述技术方案,由于左板与右板为夹紧状态,聚氨酯流动至倾斜部,沿着倾斜部的倾斜角度进行流动,进而起到引导聚氨酯流动的导向作用,引导聚氨酯流动至薄壁流道处,进而提高聚氨酯流动的速率。

9、可选的,所述右板开设有注入槽,注入槽与注塑口连通且位于注塑流道靠近注塑口的位置。

10、通过采用上述技术方案,在注塑开始时,使用者从注塑口处持续注入聚氨酯,若聚氨酯的注塑速度过快,聚氨酯会暂存部分聚氨酯于注入槽的部位,进而减少聚氨酯从注塑口流出的情况发生。

11、可选的,所述注塑腔内设有用于分割薄壁工件的分割部,分割部与凸起相互垂直设置。

12、通过采用上述技术方案,在薄壁工件成型结束后,使用者将左右板分离,然后将薄壁工件从注塑件中取下,然后使用者即可切割分隔部,进而将每个薄壁工件单独取下,进而提高后续取样分割的便利性。

13、可选的,所述左板靠近右板的侧壁均与右板抵接,左板的边缘处开设有用于拆卸注塑件的手拿槽。

14、通过采用上述技术方案,在薄壁工件成型结束后,使用者将左右板解除固定,然后一手握住手拿槽,握住左板向远离右板的方向移动,进而将左板与右板分离,结构简单,便利性较高。

15、可选的,所述右板开设有拿拾槽,拿拾槽的中间位置圆形设置且设为圆形槽,拿拾槽的一侧设有用于与注塑流道相互分隔的第一分隔凸,拿拾槽的另一侧设有用于与薄壁流道相互分隔的第二分隔凸。

16、通过采用上述技术方案,在注塑时,聚氨酯会流动至拿拾槽处,在注塑成型结束后,拿拾槽所形成的塑制工件与薄壁工件一体成型,使用者可通过一手拿拾圆形工件,另一手对若干薄壁工件进行分割取样,进而提高拿拾成型后塑制工件的便利性。

17、可选的,所述注塑件开设有连接部,连接部包括第一连接孔,第一连接孔开设于左板上,连接部包括第二连接孔,第二连接孔开设于右板上,第一连接孔与第二连接孔相互连通,连接孔内穿设有螺纹杆,螺纹杆的一端螺纹连接有螺母。

18、通过采用上述技术方案,使用者在安装左板和右板时,将左板与右板贴合到一起,然后在连接孔处穿设螺纹即可,然后利用螺母转动连接于螺纹上即完成左板与右板的固定夹紧,结构简单。

19、可选的,所述左板穿设有用于与右板相连接的连接件,连接件沿宽度方向滑动连接有若干凸件,凸件靠近右板的一侧设有橡胶垫,凸件的四角处均为圆角设置。

20、通过采用上述技术方案,在将左板与右板连接起来时,使用者直接将左板向靠近右板的方向移动,凸件的四角与右板接触回缩,连接件穿过右板后,凸件复原,橡胶垫与右板侧壁抵接,进而将左右板夹紧,结构简单,安装方便,安装的便利性较高。

21、综上所述,本申请包括以下至少一种有益技术效果:

22、1.使用者首先将左板与右板相互连接,然后从注塑口向注塑腔内注入聚氨酯,聚氨酯沿注塑口流入至注塑腔内部,沿着注塑腔开设的流道流动,注塑腔的下端部充满聚氨酯后,随着聚氨酯的继续注入,聚氨酯流动至薄壁流道内,聚氨酯受到压力进行流动,聚氨酯通过薄壁流道后,若聚氨酯从排出口溢出,使用者即可停止注入聚氨酯,等待聚氨酯成型,在聚氨酯成型起泡时,排出口亦可起到排气的作用,进而保证薄壁工件的成型效果;

技术特征:

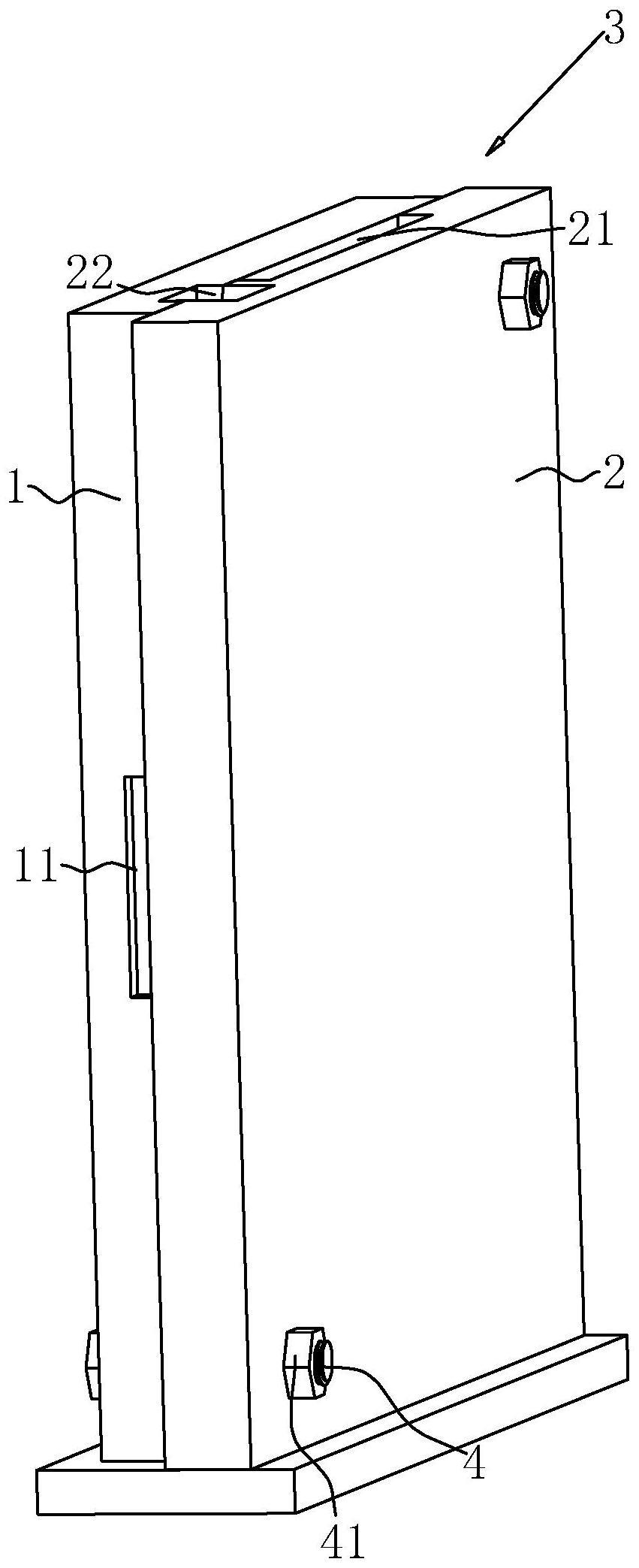

1.一种聚氨酯薄壁工件的成型工装,包括左板(1)和右板(2),其特征在于:所述左板(1)与右板(2)可拆卸连接形成注塑件(3),注塑件(3)开设有若干相互连通的连接部(31),注塑件(3)内开设有注塑腔(32),左板(1)和右板(2)均开设有与注塑腔(32)相互连通的注塑口(22),右板(2)开设有与注塑腔(32)连通的排出口(21),注塑口(22)与排出口(21)开设于同侧,注塑腔(32)内等间距排布有若干用于分隔成型薄壁工件的凸起(321),若干凸起(321)所处的注塑腔(32)设为薄壁流道(322)。

2.根据权利要求1所述的一种聚氨酯薄壁工件的成型工装,其特征在于:位于所述注塑口(22)下方的注塑腔(32)设为注塑流道(221),注塑流道(221)的宽度由上至下逐渐变窄,注塑腔(32)侧壁由注塑流道(221)至薄壁流道(322)的宽度逐渐变窄。

3.根据权利要求1所述的一种聚氨酯薄壁工件的成型工装,其特征在于:所述注塑腔(32)的下端部侧壁倾斜设置且设为倾斜部(323),注塑口(22)的下端部位于倾斜部(323)最低处。

4.根据权利要求1所述的一种聚氨酯薄壁工件的成型工装,其特征在于:所述右板(2)开设有注入槽(222),注入槽(222)与注塑口(22)连通且位于注塑流道(221)靠近注塑口(22)的位置。

5.根据权利要求1所述的一种聚氨酯薄壁工件的成型工装,其特征在于:所述注塑腔(32)内设有用于分割薄壁工件的分割部(324),分割部(324)与凸起(321)相互垂直设置。

6.根据权利要求1所述的一种聚氨酯薄壁工件的成型工装,其特征在于:所述左板(1)靠近右板(2)的侧壁均与右板(2)抵接,左板(1)的边缘处开设有用于拆卸注塑件(3)的手拿槽(11)。

7.根据权利要求1所述的一种聚氨酯薄壁工件的成型工装,其特征在于:所述右板(2)开设有拿拾槽(23),拿拾槽(23)的中间位置圆形设置且设为圆形槽,拿拾槽(23)的一侧设有用于与注塑流道(221)相互分隔的第一分隔凸(231),拿拾槽(23)的另一侧设有用于与薄壁流道(322)相互分隔的第二分隔凸(232)。

8.根据权利要求1所述的一种聚氨酯薄壁工件的成型工装,其特征在于:所述连接部(31)内穿设有螺纹杆(4),螺纹杆(4)的一端螺纹连接有螺母(41)。

9.根据权利要求1所述的一种聚氨酯薄壁工件的成型工装,其特征在于:所述左板(1)穿设有用于与右板(2)相连接的连接件(12),连接件(12)沿宽度方向滑动连接有若干凸件(121),凸件(121)靠近右板(2)的一侧设有橡胶垫(1211),凸件(121)的四角处均为圆角设置。

技术总结

本申请涉及一种聚氨酯薄壁工件的成型工装,涉及聚氨酯成型技术领域,其包括左板和右板,所述左板与右板可拆卸连接形成注塑件,注塑件开设有若干相互连通的连接部,注塑件内开设有注塑腔,左板和右板均开设有与注塑腔相互连通的注塑口,右板开设有与注塑腔连通的排出口,注塑口与排出口开设于同侧,注塑腔内等间距排布有若干用于分隔成型薄壁工件的凸起,若干凸起所处的注塑腔设为薄壁流道。可保证薄壁工件的成型效果。

技术研发人员:李锋

受保护的技术使用者:烟台瑞特橡塑有限公司

技术研发日:20230419

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!